Колонны служат для передачи нагрузки от вышерасположенных конструкций через фундамент на грунт. В зависимости от того как приложена нагрузка на колонну различают центрально-сжатые, внецентренно-сжатые и сжато-изгибаемые колонны. Центрально-сжатые колонны работают на продольную силу, приложенную по оси колонны и вызывающую равномерное сжатие ее поперечного сечения. Внецентренно-сжатые колонны и сжато-изгибаемые колонны, кроме осевого сжатия от продольной силы, работают также на изгиб от момента.

Колонны состоят из трех основных частей: стержня , являющегося основным несущим элементом колонны; оголовка , служащего опорой для вышележащих конструкций и закрепления их на колонне; базы , распределяющей сосредоточенную нагрузку от колонны по поверхности фундамента, обеспечивающей прикрепление с помощью анкерных болтов.

Колонны различаются: по типу – постоянного и переменного по высоте сечений; по конструкции сечения стержня – сплошные (сплошностенчатые) и сквозные (решетчатые).

При выборе типа сечения колонны необходимо стремиться получить наиболее экономичное решение, учитывая величину нагрузки, удобство примыкания поддерживающих конструкций, условия эксплуатации, возможности изготовления.

Основным типом сплошных колонн, наряду с прокатными, является сварной двутавр, составленный из трех листов прокатной стали, наиболее удобный в изготовлении с помощью автоматической сварки и позволяющий просто осуществлять примыкание поддерживающих конструкций. Стержень сквозной колонны состоит из двух ветвей (прокатных швеллеров или двутавров), связанных между собой соединительными элементами в виде планок или раскосов, которые обеспечивают совместную работу ветвей и существенно влияют на устойчивость колонны в целом и ее ветвей.

Треугольная решетка из раскосов является более жесткой по сравнению с планками, так как образует в плоскости грани колонны ферму, все элементы которой работают на осевые усилия. Ее рекомендуется применять в колоннах, нагруженных продольной силой более 2500 кН или при значительном расстоянии между ветвями (более 0,8 м). Планки создают в плоскости грани колонны безраскосную систему с жесткими узлами и элементами, работающими на изгиб.

Для осмотра и возможной окраски внутренних поверхностей в сквозных колоннах из двух ветвей устанавливается зазор между полками ветвей не менее 100 мм.

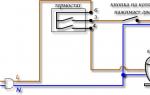

Расчетная схема колонны

Рис. 4.1. Расчетная схема колонны

Расчетная длина колонны l ef с учетом способов закрепления колонны в фундаменте и сопряжения ее с балкой, примыкающей в верхней части, принимается равной:

l ef = μ l ,

где l – геометрическая длина колонны;

μ – коэффициент расчетной длины, принимаемый в зависимости от условий закрепления ее концов и вида нагружения (при действии продольной силы на колонну сверху: μ = 1 – при шарнирном закреплении обоих концов колонны; μ = 0,7 – при жестком закреплении одного конца колонны и шарнирном другого).

При опирании балок на колонну сверху колонна рассматривается как шарнирно закрепленная в верхнем конце. Закрепление колонны в фундаменте может быть принято шарнирным или жестким. Если фундамент достаточно массивен, а база колонны развита и имеет надежное анкерное крепление, колонну можно считать защемленной в фундаменте.

Расчет на прочность элементов, подверженных центральному сжатию силой N следует выполнять по формуле

где A n – площадь сечения нетто.

Расчет на устойчивость колонны при центральном сжатии выполняют по формуле

![]()

где φ – коэффициент устойчивости при центральном сжатии, принимаемый по условной гибкости для различных типов кривых устойчивости по табл. 3.11.

4.1. Расчет прокатной колонны

Пример 4.1. Подобрать сплошную колонну, выполненную из прокатного широкополочного колонного двутавра, высотой l = 6 м. Внизу и вверху колонна закреплена шарнирно. Расчетное продольное усилие N = 1000 кН. Материал конструкции – сталь класса С245 с расчетным сопротивлением R y γ с = 1.

Рис. 4.2. Сечение прокатной колонны

Определяем расчетные длины колонны в плоскостях, перпендикулярных осям х-х и у-у :

![]()

Предварительно гибкостью колонн средней длины с усилием до 2500 кН задаются в пределах λ = 100…60. Принимаем λ = 100.

Условную гибкость колонны определяем по формуле

в ′′ (см. табл. 3.12) определяем коэффициент устойчивости при центральном сжатии j = 0,560.

Вычисляем требуемую площадь сечения:

Находим требуемые радиусы инерции:

Из сортамента принимаем широкополочный двутавр Ι23 К2/ГОСТ 26020-83 , имеющий площадь сечения А = 75,77 см 2 ; радиусы инерции і х = 10,02 см и і y = 6,04 см.

Определяем гибкости:

λ х = l х /і х = 600 / 10,02 = 59,88; λ y = l y /і y = 600 / 6,04 = 99,34.

Условная наибольшая гибкость колонны

По условной гибкости y определяем j = 0,564.

Проверяем устойчивость колонны в плоскости наименьшей жесткости (относительно оси y- y ):

![]()

Сечение принято.

В случае невыполнения условия устойчивости колонны, производится корректировка размеров сечения (по сортаменту принимается соседний номер проката) и повторная проверка.

4.2. Расчет и конструирование сплошной сварной колонны

Пример 4.2. Подобрать сплошную сварную колонну симметричного двутаврового сечения, выполненную из трех прокатных листов, по данным примера 3.4. Внизу колонна жестко защемлена в фундаменте, вверху шарнирно сопрягается с балками. Отметки: верха настила рабочей площадки 13 м. Материал конструкции согласно табл. 2.1 – сталь класса С245 с расчетным сопротивлением R y = 24 кН/см 2 . Коэффициент условий работы γ с = 1.

Расчетная схема колонны на рис. 4.1. Продольная сила N , сжимающая колонну, равна двум реакциям (поперечным силам) от главных балок, опирающихся на колонну:

N = 2Q max = 2 · 1033,59 = 2067,18 кН.

Геометрическая длина колонны (от фундамента до низа главной балки) равна отметке настила рабочей площадки за вычетом фактической строительной высоты перекрытия, состоящей из высоты главной балки на опоре h o , высоты балки настила h бн и толщины настила t н , плюс заглубление базы колонны ниже отметки чистого пола (принимается заглубление 0,6 – 0,8 м):

При наличии вспомогательной балки в балочной клетке (при поэтажном сопряжении балок) в высоту перекрытия добавляется высота балки h бв .

Расчетные длины колонны в плоскостях, перпендикулярных осям х-х и у-у :

Рис. 4.3. Сечение сплошной сварной колонны

Задаются гибкостью колонны средней длины в пределах λ = 100 – 60 для колонн с усилием до 2500 кН; λ = 60 – 40 – для колонн с усилием 2500 –4000 кН; для более мощных колонн принимают гибкость λ = 40 – 30.

Принимаем λ = 80.

Условная гибкость колонны

По условной гибкости для двутаврового сечения при типе кривой устойчивости ′′в ′′ определяем коэффициент устойчивости при центральном сжатииj = 0,697 (см. табл. 3.11).

Требуемая площадь поперечного сечения колонны

Требуемые радиусы инерции сечения:

i x = i y = l x /l = 813 / 80 = 10,16 см.

Воспользовавшись из табл. 4.1 зависимостями радиуса инерции от типа сечения и его габаритов (высоты h иширины b ), определяем для двутавра:

h = i x /k 1 = 10,16 / 0,43 = 23,63 см;

b = i y /k 2 = 10,16 / 0,24 = 42,33 см;

По технологическим соображениям (из условия сварки поясных швов автоматом) высота стенки h

w

не должна быть меньше ширины пояса b

f

. Назначаем размеры сечения, увязывая их со стандартной шириной листов: ![]()

Дальнейший расчет проводим только относительно оси у-у , так как гибкость стержня относительно этой оси будет почти в два раза больше, чем относительно оси х-х.

Толщину стенки назначают минимальной из условия ее местной устойчивости и принимают в пределах 6 – 16 мм.

Предельные условные гибкости

Гибкость стенки (отношение расчетной высоты стенки к толщине h

w

/t

w

)в центрально-сжатых двутавровых колоннах по условию местной устойчивости стенки не должна превышать ![]() где значения определяются по табл. 4.2.

где значения определяются по табл. 4.2.

Определяем толщину стенки при ![]()

Принимаем стенку из листа сечением 400´8 мм с площадью сечения

Если по конструктивным соображениям толщина стенки t w принята меньше t w , min из условия местной устойчивости, то стенку следует укрепить парным или односторонним продольным ребром жесткости, разделяющим расчетный отсек стенки пополам (рис. 4.4). Продольные ребра следует включать в расчетное сечение стержня:

A расч = A + å A p .

Обозначения:`

l – условная гибкость элемента, принимаемая в расчете на устойчивость при центральном сжатии;

`l 1 – условная гибкость элемента, принимаемая в расчете на устойчивость в плоскости действия момента.

П р и м е ч а н и я: 1. К коробчатым относятся замкнутые прямоугольные профили (составные, гнутые прямоугольные и квадратные).

2. В коробчатом сечении при m > 0 значение ` l uw следует определять для стенки, параллельной плоскости изгибающего момента.

3. При значениях 0 < m < 1,0 значение ` l uw следует определять линейной интерполяцией между значениями, вычисленными при m = 0 и m = 1,0.

Отношение ширины свеса полки b ef = (b f – t w )/2 = (40 – 8) / 2 = 19,6 см

к толщине полки t f в центрально-сжатых элементах с условной гибкостью

l = 0,8 – 4 по условию местной устойчивости полки не должно превышать

откуда определяем минимальную толщину полки:

Требуемая площадь одной полки

Рис. 4.4.

Требуемая толщина полки

Принимаем

Высота сечения

h = h w + 2t f = 400 + 2 ∙ 1,2 = 42,4 см.

Площадь полки

![]()

Вычисляем геометрические характеристики сечения:

– площадь

– момент инерции относительно оси у-у (моментом инерции стенки пренебрегаем)

– радиус инерции

– фактическую гибкость

– условную гибкость

– коэффициент устойчивости при центральном сжатии

Общая устойчивость колонны относительно оси y-y

Проверяем общую устойчивость колонны относительно оси y- y :

где g с = 1 – коэффициент условий работы по табл. 1.3.

Недонапряжение в колонне

![]()

Сечение принято.

В случае невыполнения условия устойчивости колонны, производится корректировка размеров сечения и повторная проверка. Корректировка, как правило, производится за счет изменения размеров полок при обязательном соблюдении условия их местной устойчивости.

Для укрепления контура сечения и стенки колонны при ![]() устанавливают поперечные ребра жесткости, расположенные на расстоянии a

= (2,5...3)h

w

одно от другого; на каждом отправочном элементе должно быть не менее двух ребер (см. рис. 4.4). Минимальные размеры выступающей части b

r

и толщины t

r

поперечных ребер жесткости принимаются так же, как в главной балке.

устанавливают поперечные ребра жесткости, расположенные на расстоянии a

= (2,5...3)h

w

одно от другого; на каждом отправочном элементе должно быть не менее двух ребер (см. рис. 4.4). Минимальные размеры выступающей части b

r

и толщины t

r

поперечных ребер жесткости принимаются так же, как в главной балке.

Проверяем:

постановка поперечных ребер жесткости не требуется.

В местах примыкания к колонне связей, балок, распорок и других элементов ребра жесткости устанавливают в зоне передачи сосредоточенных усилий независимо от толщины стенки.

Соединение пояса со стенкой рассчитывают на сдвиг по формуле

где T = Q fic S f /I – сдвигающее пояс усилие на единицу длины, вызываемое

условной поперечной силой

Q fic = 7,15 ∙ 10 –6 (2330 – E /R y )N /φ ,

здесь φ – коэффициент устойчивости при центральном сжатии, принимаемый при расчете по условной гибкости колонны относительно оси x - x ;

S f – статический момент пояса колонны относительно оси x - x ;

I x – момент инерции сечения колонны.

В центрально-сжатых колоннах сдвигающее усилие незначительно, так как поперечная сила, возникающая от случайных воздействий, невелика. Соединение стенки с полками производится автоматической сваркой. Минимальный катет сварного шва принимается конструктивно в зависимости от максимальной толщины свариваемых элементов (t max = t f = 12 мм) k f = 5 мм.

4.3. Расчет и конструирование сквозной колонны

Пример 4.3. Подобрать сквозную колонну из двух швеллеров, соединенных планками (рис. 4.5), по данным примера 4.2.

Рис. 4.5.

Расчетом сквозных колонн относительно материальной оси x - x определяют номер профиля, а расчетом относительно свободной оси y - y , производимым так же, как сплошных колонн, но с заменой гибкости стержня приведенной гибкостью, назначают расстояние между ветвями, при котором обеспечивается равноустойчивость стержня в двух взаимно перпендикулярных плоскостях.

4.3.1. Расчет колонны на устойчивость относительно материальной оси x-x

Рекомендуют предварительно задаться гибкостью: для средних по длине колонн 5 – 7 м с расчетной нагрузкой до 2500 кН принимают гибкость l = 90 – 50; с нагрузкой 2500 – 3000 кН – l = 50 – 30, для более высоких колонн необходимо задаваться гибкостью несколько большей.

Предельная гибкость колонн ![]() где

где ![]() – коэффициент, учитывающий неполное использование несущей способности колонны, принимаемый не менее 0,5. При полном использовании несущей способности колонны l

u

= 120.

– коэффициент, учитывающий неполное использование несущей способности колонны, принимаемый не менее 0,5. При полном использовании несущей способности колонны l

u

= 120.

Задаемся гибкостьюl = 50.

Условная гибкость

По табл. 3.12 определяем тип кривой в соответствии с типом принятого сечения (тип ′′b ′′). Согласно табл. 3.11 условной гибкости = 1,7соответствует коэффициент устойчивости при центральном сжатииj = 0,868.

Находим требуемую площадь поперечного сечения по формуле

Требуемая площадь одной ветви

Требуемый радиус инерции относительно оси x- x

По требуемым площади A b и радиусу инерции i x выбираем из сортамента (ГОСТ 8240-93) два швеллера №36, имеющих следующие характеристики сечения:

A b = 53,4 см 2 ; A = 2A b = 53,4 × 2 = 106,8 см 2 ; I x = 10820 см 4 ; I 1 = 513 см 4 ;

i x = 14,2 см; i 1 = 3,1 см; толщину стенки d = 7,5 мм; ширину полки b b = 110 мм; привязку к центру тяжести z о = 2,68 см; линейную плотность (массу 1 м пог.) 41,9 кг/м.

Если максимальный швеллерный профиль = 2 = 22926,7 см 4 .

Радиус инерции

Гибкость стержня колонны

λ y = l y /i y = 813 / 14,65 = 55,49.

Приведенная гибкость

Условная приведенная гибкость

По табл. 3.11 в зависимости от для типа кривой устойчивости ″b ″ определяем коэффициент устойчивости при центральном сжатии φ = 0,830.

Производим проверку:

Устойчивость колонны относительно осиy - y обеспечена.

Недонапряжение в колонне

![]()

что допустимо в составном сечении согласно СНиП .

В колоннах с решеткой должна быть также проверена устойчивость отдельной ветви на участке между смежными узлами решетки.

Расчетное усилие

N b = N /2 = 2067,18 / 2 =1033,59 кН.

Расчетная длина ветви (см. рис. 34)

l 1 = 2b o tgα = 2 · 28,64 · 0,7 = 40,1 см.

Площадь сечения ветви A b = 53,4 см 2 .

Радиус инерции сечения [ 36 относительно оси 1-1 i 1 = 3,1 см.

Гибкость ветви

Условная гибкость ветви

Коэффициент устойчивости при центральном сжатии для типа кривой устойчивости ″b ″ φ = 0,984.

Проверяем устойчивость отдельной ветви:

Ветвь колонны на участке между смежными узлами решетки устойчива.

Расчет треугольной решетки

Расчет треугольной решетки сквозной колонны выполняется как расчет решетки фермы, элементы которой рассчитываются на осевое усилие от условной поперечной силы Q fic (см. рис. 4.8). При расчете перекрестных раскосов крестовой решетки с распорками следует учитывать дополнительное усилие, возникающее в каждом раскосе от обжатия ветвей колонны. Усилие в раскосе определяем по формуле

Сечение раскоса из равнополочного уголка ∟50 ×50 ×5 , предварительно принятое при расчете стержня сквозной колонны (A d = 4,8 см 2), проверяем на устойчивость, для этого вычисляем:

– расчетную длину раскоса

l d = b o /cosα = 28,64 / 0,819 = 34,97 см;

– максимальную гибкость раскоса

где i yo = 0,98 см – минимальный радиус инерции сечения уголка относительно оси y о - y о (по сортаменту);

– условную гибкость раскоса

– φ min = 0,925 – минимальный коэффициент устойчивости для типа кривой устойчивости ″b ″;

– γ с = 0,75 – коэффициент условий работы, учитывающий одностороннее прикрепление раскоса из одиночного уголка (см. табл. 1.3).

Производим проверку сжатого раскоса на устойчивость по формуле

Устойчивость раскоса обеспечена.

Распорки служат для уменьшения расчетной длины ветви колонны и рассчитываются на усилие, равное условной поперечной силе в основном сжатом элементе (Q fic /2). Обычно они принимаются такого же сечения, как и раскосы. Рассчитываем узел крепления раскоса к ветви колонны механизированной сваркой на усилие в раскосе N d = 16,37 кН. Расчет сварного шва производим по металлу границы сплавления.

Усилия, воспринимаемые швами, вычисляются по следующим формулам

– у обушка

N об = (1 – α )N d = (1 – 0,3) 16,37 = 11,46 кН;

N п = α N d = 0,3 · 16,37 = 4,91 кН.

Задаваясь минимальным катетом шва у пераk f = t уг – 1 = 5 – 1 = 4 мм, находим расчетные длины шва:

– у обушка

l w ,об = N об /(β z R wz γ wz γ c ) = 11,46 / (1,05 · 0,4 · 16,65 · 1 · 1) = 1,64 см;

l w ,п = N п /(β z R wz γ wz γ c ) = 4,91 / (1,05 · 0,4 · 16,65 · 1 · 1) = 0,7 см.

Принимаем минимальную конструктивную длину сварного шва у обушка и пера l w ,об = l w ,п = 40 + 1 = 50 мм.

Если не удается разместить сварные швы в пределах ширины ветви, то для увеличения длины швов возможно центрирование раскосов на грань колонны.

При делении колонны на отправочные марки, вызванном условиями транспортирования, отправочные элементы сквозных колонн с решетками в двух плоскостях следует укреплять диафрагмами, располагаемыми у концов отправочного элемента. В сквозных колоннах с соединительной решеткой в одной плоскости диафрагмы следует располагать по всей длине колонны не реже, чем через 4 м. Толщину диафрагмы принимают 8 – 14 мм (рис. 4.9).

Рис. 4.9.

4.4. Конструирование и расчет оголовка колонн

Главная балка опирается на колонну сверху, при этом сопряжение принимается шарнирным. Продольная сжимающая сила N от главных балок передается через опорную строганную с двух сторон плиту толщиной t on = 16 – 25 мм непосредственно на ребра оголовка сплошной колонны и на диафрагму в сквозной колонне.

Торцы колонны, ребер и диафрагмы фрезеруются. Передача усилия от ребер на стенку колоны и от диафрагмы на стенки ветвей колоны осуществляется вертикальными сварными швами. Плита служит для крепления балок на колонне монтажными болтами, фиксирующими проектное положение балок. Сварные швы, прикрепляющие плиту к колонне, назначаются конструктивно с катетом минимального размера, принимаемого по наибольшей толщине стыкуемых элементов (см. табл. 3.6). Размеры плиты в плане принимаются больше контура колонны на 15 – 20 мм в каждую сторону для размещения сварных швов.

Для придания жесткости вертикальным ребрам и диафрагме, а также для укрепления от потери устойчивости стенок стержня колонны или ветвей сквозной колонны в местах передачи больших сосредоточенных нагрузок вертикальные ребра снизу обрамляются горизонтальным ребром жесткости.

4.4.1. Оголовок сплошной колонны

Оголовок состоит из плиты и ребер (рис. 4.10).

Рис. 4.10.

Требуемую площадь вертикального парного ребра определяем из условия смятия:

Толщина ребра

где – условная длина распределения на-

грузки, равная ширине опорного ребра главной балки b h плюс две толщины плиты оголовка колонны (t on принята 25 мм).

Ширина ребра (выступающая часть)

Принимаем два вертикальных ребра сечением 140´22 мм.

Проверяем вертикальное ребро на местную устойчивость.

Высоту опорного ребра назначаем из условия размещения сварных швов, обеспечивающих передачу силы N c ребер на стенку колонны.

Задаемся катетом сварного шва k f = 7 мм (в пределах конструктивных требований k f , min = 7 мм при механизированной сварке листа t max = 25 мм и – наименьшая толщина соединяемых элементов).

Требуемая длина шва

С учетом 1 см на компенсацию дефектов в концевых участках шва по его длине окончательно принимаем высоту ребра h r = 45 см.

Расчетная длина шва должна быть не более 85β f k f .

Проверяем ее по формуле

При тонких стенках сплошной колонны толщину стенки t w проверяют на срез по граням крепления опорных вертикальных ребер. Требуемая толщина стенки

что больше принятой толщины стенки t w = 8 мм. Производим местное усиление стенки колонны путем замены участка стенки в пределах высоты оголовка более толстой вставкой. Принимаем толщину вставки t ′ w = 18 мм.

Для снижения концентрации напряжений при сварке встык элементов разной толщины на элементе большей толщины выполняем скосы с уклоном 1:5. Ширину горизонтальных ребер жесткости принимаем равной ширине вертикальных опорных ребер b s = b r = 140 мм. Толщину ребра определяем из условия его устойчивости:

она должна быть не менее Принимаем парное ребро из листа сечением 140×10 мм.

4.4.2. Оголовок сквозной колонны

Оголовок состоит из плиты и диафрагмы, подкрепленной горизонтальным ребром жесткости (рис. 4.11).

Рис. 4.11.

Расчет производится аналогично расчету оголовка сплошной колонны.

Толщина диафрагмы t d определяется расчетом на смятие от продольной силы N :

где – условная длина распределения сосредоточенной нагрузки (см. п. 4.4.1).

Принимаем t d = 22 мм.

Высота диафрагмы определяется из условия среза стенок ветвей колонны (d = 7,5 мм – толщина стенки для принятого швеллера):

h d = N /(4dR s γ c ) = 2067,18 / (4 · 0,75 · 13,92 · 1) = 49,5 см.

Принимаем h d = 50 см.

Проверяем диафрагму на срез как короткую балку:

где Q = N /2 = 2067,18 / 2 = 1033,59 кН.

Условие прочности не выполняется. Принимаем толщину диафрагмы t d = 25 мм и производим повторную проверку:

Определяем катет сварного шва, выполненного механизированной сваркой и обеспечивающего прикрепление диафрагмы к стенке ветвей колонны (расчет по металлу границе сплавления):

где l w = h d – 1 = 50 – 1 = 49 см – расчетная длина шва, равная высоте диафрагмы за вычетом 1 см, учитывающего дефекты в концевых участках шва.

Принимаем катет шва k f = 7 мм, что отвечает минимальной его величине при механизированной сварке элементов t = 25 мм.

Расчетная длина флангового шва должна быть не более 85β f k f . Проверяем: l w = 49 < 85 × 0,9 × 0,7 = 53,5 см. Условие выполняется.

Толщину горизонтального ребра жесткости принимаем t

s

= 10 мм, что больше ![]()

Ширину b s назначаем из условия устойчивости ребра:

Принимаем b s = 30 см.

4.5. Конструирование и расчет базы колонны

База является опорной частью колонны и служит для передачи усилий с колонны на фундамент. При сравнительно небольших расчетных усилиях в колоннах (до 4000 – 5000 кН) применяют базы с траверсами. Усилие от стержня колонны передается через сварные швы на плиту, опирающуюся непосредственно на фундамент. Для более равномерной передачи давления с плиты на фундамент жесткость плиты при необходимости может быть увеличена постановкой дополнительных ребер и диафрагм.

База закрепляется с фиксацией ее проектного положения на фундаменте анкерными болтами. В зависимости от закрепления осуществляется шарнирное или жесткое сопряжение колонны с фундаментом. В базе с шарнирным сопряжением анкерные болты диаметром 20 – 30 мм крепятся непосредственно за опорную плиту, обладающую определенной гибкостью, обеспечивающей податливость при действии случайных моментов (рис. 4.12).

Рис. 4.12. База колонны при Рис. 4.13.

Для возможности некоторой передвижки (рихтовки) колонны в процессе ее установки в проектное положение диаметр отверстий в плите для анкерных болтов принимают в 1,5 – 2 раза больше диаметра анкеров. На анкерные болты надевают шайбы с отверстием, которое на 3 мм больше диаметра болта, и после натяжения болта гайкой шайбу приваривают к плите. При жестком сопряжении анкерные болты прикрепляются к стержню колонны через выносные консоли траверс, имеющих значительную вертикальную жесткость, что устраняет возможность поворота колонны на фундаменте. При этом болты диаметром 24 – 36 мм затягиваются с напряжением близким к расчетному сопротивлению материала болта. Анкерная пластина принимается толщиной t ap = 20 – 40 мм и шириной b ap , равной четырем диаметрам отверстий под болты (рис. 4.13).

Конструкция базы должна отвечать принятому в расчетной схеме колонны способу сопряжения ее с фундаментом. Принята к расчету и конструированию база колонны с жестким закреплением на фундаменте.

4.5.1. Определение размеров опорной плиты в плане

Определяем расчетное усилие в колонне на уровне базы с учетом собственного веса колонны:

где k = 1,2 – конструктивный коэффициент, учитывающий вес решетки, элементов базы и оголовка колонны. Давление под плитой принимается равномерно распределенным. В центрально-сжатой колонне размеры плиты в плане определяются из условия прочности материала фундамента:

где y – коэффициент, зависящий от характера распределения местной нагрузки по площади смятия (при равномерном распределении напряжений y =1);

R b , loc – расчетное сопротивление бетона смятию под плитой, определяемое по формуле

R b , loc = αφ b R b = 1 ∙ 1,2 ∙ 7,5 = 9 МПа = 0,9 кН/см 2 ,

где a = 1 – для бетона класса ниже B25;

R b = 7,5 МПа для класса бетона B12,5 – расчетное сопротивление бетона сжатию, соответствующее его классу и принимаемое по табл. 4.3;

j b – коэффициент, учитывающий повышение прочности бетона сжатию в стесненных условиях под опорной плитой и определяемый по формуле

![]()

здесь A f 1 – площадь верхнего обреза фундамента, незначительно превышающая площадь опорной плиты A f .

Таблица 4.3

Расчетные сопротивления бетона R b

|

Класс прочности |

|||||||

|

R b , МПа |

Коэффициентj b принимается не больше 2,5 для бетонов классов выше B7,5 и не больше 1,5 для бетонов класса B7,5 и ниже.

Предварительно задаемся j b = 1,2.

Расчет опорной плиты

Размеры плиты (ширина B и длина L ) назначаются по требуемой площади A f , увязываются с контуром колонны (свесы опорной плиты должны быть не менее 40 мм) и согласуются с сортаментом (рис. 4.14).

Рис. 4.14.

Назначаем ширину плиты:

B = h + 2t t + 2c = 36 + 2 · 1 + 2 · 4 = 46 см,

где h = 36 см – высота сечения стержня колонны;

t t = 10 мм – толщина траверсы (принимают 8 – 16 мм);

с = 40 мм – минимальный вылет консольной части плиты (предварительно принимают равным 40 – 120 мм и при необходимости уточняют в процессе расчета толщины плиты).

Требуемая длина плиты

Для центрально-сжатой колонны опорная плита должна быть близкой к квадрату (рекомендуемое соотношение сторон L /В ≤ 1,2). Принимаем квадратную плиту с размерами В = L = 480 мм.

Площадь плиты A f = L В = 48 · 48 =2304 см 2 .

Площадь обреза фундамента (размеры верхнего обреза фундамента устанавливаем на 20 см больше размеров опорной плиты)

Фактический коэффициент

Расчетное сопротивление бетона смятию под плитой

R b , loc = 1 ∙ 1,26 ∙ 7,5 = 9,45 МПа = 0,95 кН/см 2 .

Проверяем прочность бетона под плитой:

Уменьшение размеров плиты не требуется, так как она была принята с минимальными размерами в плане.

4.5.2. Определение толщины опорной плиты

Толщину опорной плиты, опертой на торцы колонны, траверс и ребер, определяют из условия ее прочности на изгиб от отпора фундамента, равного среднему напряжению под плитой:

В каждом участке определяют максимальные изгибающие моменты, действующие на полосе шириной 1 см, от расчетной равномерно распределенной нагрузки

![]()

На участке 1 , опертом по четырем сторонам:

где a 1 = 0,053 – коэффициент, учитывающий уменьшение пролетного момента за счет опирания плиты по четырем сторонам и определяемый по табл. 4.4 в зависимости от отношение большей стороны участки b к меньшей a .

Таблица 4.4

Коэффициенты a 1 для расчета на изгиб плиты, опертой по четырем сторонам

|

b /a |

||||||||||

Значения b и a определяют по размерам в свету:

b = 400 – 2d = 400 – 2 × 7,5 = 385 мм; а = 360 мм; b /а = 385 / 360 = 1,07.

На участке 2 , опертом по трем сторонам:

где b – коэффициент принимается по табл. 4.5 в зависимости от отношения закрепленной стороны пластинки b 1 = 40 мм к свободной а 1 = 360 мм.

Таблица 4.5

Коэффициенты b для расчета на изгиб плиты, опертой на три канта

|

b 1 /a 1 |

||||||||||

Отношение сторон b 1 /a 1 = 40 / 360 = 0,11; при отношении сторон b 1 /a 1 < 0,5 плита рассчитывается как консоль длиной b 1 = 40 мм (рис. 4.15).

Изгибающий момент

На консольном участке 3

Рис. 4.15.

При опирании плиты на два канта, сходящихся под углом, расчет изгибающего момента в запас прочности производится как для плиты, опертой по трем сторонам, принимая размер a 1 по диагонали между кантами, размер b 1 равным расстоянию от вершины угла до диагонали (рис. 4.16, а ).

При резком отличии моментов по величине на различных участках плиты необходимо внести изменения в схему опирания плиты, чтобы по возможности выровнять значения моментов. Это осуществляется постановкой диафрагм и ребер. Разделяем плиту на участке 1 пополам диафрагмой толщиной t d = 10 мм (см. рис. 4.15).

Соотношение сторон

b /a = 38,5 / 17,5 = 2,2 > 2,

При опирании плиты на четыре канта с отношением сторон b /a > 2 изгибающий момент определяется как для однопролетной балочной плиты пролетом а , свободно лежащей на двух опорах:

По наибольшему значению из найденных для различных участков плиты изгибающих моментов определяем требуемый момент сопротивления плиты шириной 1 см:

откуда толщина плиты

Принимаем лист толщиной 30 мм.

При определении изгибающего момента M 1 ׳ в полосе шириной 1 см для рассматриваемого участка плиты 1 допускается учитывать разгружающее влияние смежных консольных участков вдоль длинных сторон (как в неразрезной балке) по формуле

M 1 ׳ = M 1 – M 3 =q (α 1 a 2 – 0,5c 2) = 0,9 (0,053 ∙ 36 2 – 0,5 ∙ 5 2) = 50,57 кН∙см.

4.5.3. Расчет траверсы

Толщина траверсы принята t t = 10 мм.

Высота траверсы определяется из условия размещения вертикальных швов крепления траверсы к стержню колонны. В запас прочности предполагается, что все усилие передается на траверсы через четыре угловых шва (сварные швы, соединяющие стержень колонны непосредственно с плитой базы, не учитываются).

Принимаем катет сварного шва k f = 9 мм (обычно задаются в пределах 8 – 16 мм, но не более 1,2t min). Требуемая длина одного шва, выполненного

механизированной сваркой, из расчета по границе сплавления

l w = N /(4β z k f R wz γ wz γ c ) = 2184 / (4 ∙ 1,05 ∙ 0,9 ∙ 16,65 ∙ 1 ∙ 1) = 34,7 см <

< 85 β f k f = 85 · 0,9 · 0,9 = 68,85 см.

Принимаем высоту траверсы с учетом добавления 1 см на дефекты в начале и конце шва h t = 38 см.

Проверяем прочность траверсы как однопролетной двухконсольной балки, опирающейся на ветви (полки) колонны и воспринимающей отпорное давление от фундамента (рис. 4.16, б ).

Рис. 4.16.

где d = B /2 = 48 / 2 = 24 см – ширина грузовой площади траверсы.

где σ = М оп /W t = 178,8 / 240,7 = 0,74 кН/см 2 ;

τ = Q пр /(t t h t ) = 432 / (1 · 38) = 11,37 кН/см 2 .

Сечение траверсы принято.

Требуемый катет горизонтальных швов для передачи усилия (N t = q t L ) от одной траверсы на плиту

где ål w = (L – 1) + 2(b 1 – 1) = (48 – 1) + 2 (4 – 1) = 53 см – суммарная длина горизонтальных швов.

Принимаем катет сварного шва k f = 12 мм, который равен максимально допустимому катету k f , max = 1,2 t t = 1,2 · 1 = 12 мм.

4.5.4. Расчет ребер усиления плиты

Для проектируемой базы необходимости в постановке ребер жесткости

на консольном участке опорной плиты нет, поэтому расчет приводится в качестве примера для других вариантов конструирования базы колонны (см. рис. 4.16, а ).M r и Q r по формуле

где σ = М r /W r = 6М r /(t r h r 2) = 6 · 270 / (1 · 10 2) = 16,2 кН/см 2 ;

τ = Q r /(t r h r ) = 108 / (1 · 10) = 10,8 кН/см 2 .

Ребро принято.

Сварные швы, прикрепляющие ребро к траверсе (стержню) колонны, проверяем на равнодействующую касательных напряжений от изгиба и среза.

Назначаем катет шва k f = 10 мм.

Проверяем прочность на срез по металлу шва, выполненного механи- зированной сваркой (расчетная длина шва l w = h r – 1 = 10 – 1 = 9 см:

Проверяем прочность швов по границе сплавления:

Требуемый катет сварных швов крепления ребер к опорной плите

k f = Q r / = 108 / = 0,77 см.

Принимаем катет шваk f = 8 мм.

Крепление стержня колонны к опорной плите осуществляем конструктивным швом с катетом 7 мм (при сварке листов t max = t p = 30 мм).

СТАЛЬНЫЕ КОЛОННЫ

ЗДАНИЙ И СООРУЖЕНИЙ

Для поддержания междуэтажных перекрытий и покрытий зданий, рабочих площадок и эстакад применяются центрально-сжатые колонны. Конструкция колонны представляет из себя собственно стержень и опорные устройства – оголовок и базу. На оголовок опираются вышележащие конструкции здания непосредственно нагружающие колонну, стержень колонны передает нагрузку от оголовка к базе и является основным конструктивным элементом, а база передает всю полученную нагрузку от стержня на фундамент.

Для поддержания междуэтажных перекрытий и покрытий зданий, рабочих площадок и эстакад применяются центрально-сжатые колонны. Конструкция колонны представляет из себя собственно стержень и опорные устройства – оголовок и базу. На оголовок опираются вышележащие конструкции здания непосредственно нагружающие колонну, стержень колонны передает нагрузку от оголовка к базе и является основным конструктивным элементом, а база передает всю полученную нагрузку от стержня на фундамент.

Типы колонн

Существует три типа колонн применяющихся в каркасах зданий:

— колонны постоянного сечения;

— колонны переменного сечения (ступенчатые);

— колонны раздельного типа.

Колонны постоянного сечения используются в бескрановых зданиях и в зданиях с возможностью применения подвесных и мостовых электрических грузоподъемных механизмов грузоподъемностью до 20т, как правило с полезной высотой от уровня пола до низа стропильных ферм не более 12м.

При использовании кранов грузоподъемностью более 15 т применяются ступенчатые колонны состоящие из двух частей, верхняя часть обычно представляет из себя сварную или прокатную двутавровую балку, нижняя часть состоит из шатровой и подкрановой ветви которые соединяются между собой либо связями в виде сплошного листа, либо сквозной решеткой из горячекатаных уголков.

Колонны раздельного типа применяются в зданиях с кранами грузоподъемностью более 150 т и высотой 15-20м. Шатровая и подкрановая стойка в такой конструкции соединяются между собой рядом гибких в вертикальной плоскости горизонтальных планок за счет чего идет разделение восприятия нагрузок, подкрановая стойка воспринимает только вертикальное усилие от мостового крана, а шатровая ветвь собирает все нагрузки от каркаса и покрытия здания.

Сечения колонн

Стержни колонн выполняют из одиночных широкополочных двутавров или составляют из нескольких прокатных профилей, составные стержни подразделяются на сквозные и сплошные. Сквозные в свою очередь делятся на безраскосные, решетчатые и перфорированные.

Сплошные колонны

наиболее часто представляют собой сварной или прокатный широкополочный двутавр, где преимущество имеет сварной вариант за счет возможности подобрать оптимальное сечение для обеспечения необходимой жесткости в колонне с одновременной экономией материала. Довольно просты в изготовлении колонны крестового сечения, которые равноустойчивы в двух направлениях. При одинаковых габаритах крестовое сечение выигрывает у двутаврового за счет большей жесткости. Так же к сплошным относятся колонны замкнутого сечения, которые могут составляться из спаренных прокатных швеллеров, гнутых электросварных профилей или круглых труб, существенный недостаток такого варианта недоступность внутренней поверхности для обслуживания, что может привести к быстрому коррозиционному износу.

Сплошные колонны

наиболее часто представляют собой сварной или прокатный широкополочный двутавр, где преимущество имеет сварной вариант за счет возможности подобрать оптимальное сечение для обеспечения необходимой жесткости в колонне с одновременной экономией материала. Довольно просты в изготовлении колонны крестового сечения, которые равноустойчивы в двух направлениях. При одинаковых габаритах крестовое сечение выигрывает у двутаврового за счет большей жесткости. Так же к сплошным относятся колонны замкнутого сечения, которые могут составляться из спаренных прокатных швеллеров, гнутых электросварных профилей или круглых труб, существенный недостаток такого варианта недоступность внутренней поверхности для обслуживания, что может привести к быстрому коррозиционному износу.

Сквозные колонны – характерная конструктивная схема представляет собой две ветви (из швеллеров, двутавров или труб) связанные между собой решетками обеспечивающими совместную работу ветвей стержня колонны. Системы решеток применяются из раскосов, из раскосов и распорок, безраскосного типа в виде планок. Решетку колонны обычно размещают в двух плоскостях и выполняют из одиночных уголков, отдавая предпочтение безфасонному соеденению, с креплением непосредственно на полках ветвей стержня. Для предотвращения закручивания таких колонн и сохранения их контура по торцам устанавливаются диафрагмы.

Детали и узлы колонн

Оголовки колонн . Существует два проектных решения опирания стропильных ферм и ригелей на колонны, при шарнирном свободном присоединении — балки обычно устанавливают сверху, при шарнирном и жестком крепятся сбоку.

При верхнем присоединении оголовок колонны представляет собой опорную плиту и ребра жесткости, которые передают нагрузку на тело колонны. Ребра оголовка привариваются к плите и ветвям колонны при сквозном стержне или к стенкам колонны при сплошном стержне. Высоту и толщину ребер назначают из условия требуемой длины сварных швов которые должны выдерживать полное давление на оголовок и от сопротивления смятию под воздействием опорного давления. Для компенсации перекоса присоединительных фланцев, придания дополнительной устойчивости и жесткости вертикальным ребрам, их при необходимости обрамляют поперечными ребрами. Опорная плита представляет собой обычно строганную пластину толщиной 20…30мм, для легких колонн 12…30мм, размер контура плиты в плане назначают больше контура колонны на 15…20мм.

При боковом присоединении, опорная реакция передается через опорное ребро примыкающей балки на столик, приваренный к полам колонны. Торец опорного ребра балки и столик фрезеруются, толщина столика принимается на 20…40мм больше толщины опорного ребра.

База колонн

являются опорной частью колонны и служат для передачи усилия с колонны на фундамент. Конструктивное решение базы зависит от типа и высоты сечения стержня, способа сопряжения с фундаментом и метода монтажа колонн. Подразделяются на общие и раздельные базы, которые могут быть без траверс, с общими или раздельными траверсами одностеночными или двухстеночными. Основные размеры опорной плиты назначают в зависимости от типа баз и расчета на изгиб. Отверстия под анкерные болты закладывают на 20…30мм больше их диаметра, натяжение производят через шайбы, которые затем приваривают к плите. Для обеспечения жесткости базы и уменьшения толщины опоры устанавливают траверсы, ребра и диафрагмы, но за счет этого база с траверсами получается более габаритна по сравнению с безтраверсной. Базы сквозных колонн как правило проектируют раздельного типа, каждая ветвь имеет свою нагруженную базу. Однако если высота сечения колонны менее 1м допускается применение общей базы, как у сплошных колонн рассмотренных выше.

База колонн

являются опорной частью колонны и служат для передачи усилия с колонны на фундамент. Конструктивное решение базы зависит от типа и высоты сечения стержня, способа сопряжения с фундаментом и метода монтажа колонн. Подразделяются на общие и раздельные базы, которые могут быть без траверс, с общими или раздельными траверсами одностеночными или двухстеночными. Основные размеры опорной плиты назначают в зависимости от типа баз и расчета на изгиб. Отверстия под анкерные болты закладывают на 20…30мм больше их диаметра, натяжение производят через шайбы, которые затем приваривают к плите. Для обеспечения жесткости базы и уменьшения толщины опоры устанавливают траверсы, ребра и диафрагмы, но за счет этого база с траверсами получается более габаритна по сравнению с безтраверсной. Базы сквозных колонн как правило проектируют раздельного типа, каждая ветвь имеет свою нагруженную базу. Однако если высота сечения колонны менее 1м допускается применение общей базы, как у сплошных колонн рассмотренных выше.

Консоли

служат для опирания подкрановых балок на колонны постоянного сечения, преимущественно применяются одностенчатые, при необходимости передачи больших усилий используют – двухстенчатые.

Консоли

служат для опирания подкрановых балок на колонны постоянного сечения, преимущественно применяются одностенчатые, при необходимости передачи больших усилий используют – двухстенчатые.

Сопряжение балок с колоннами может быть свободное (шарнирное) и жесткое . Свободное сопряжение передает только вертикальные нагрузки. Жесткое сопряжение образует рамную систему, способную воспринимать горизонтальные воздействия и уменьшать расчетный момент в балках. В этом случае балки примыкают к колонне сбоку.

При свободном сопряжении балки ставят на колонну сверху, что обеспечивает простоту монтажа.

В этом случае оголовок колонны состоит из плиты и ребер, поддерживающих плиту и передающих нагрузку на стержень колонны (рис.).

Если нагрузка передается на колонну через фрезерованные торцы опорных ребер балок, расположенных близко к центру колонны, то плита оголовка поддерживается снизу ребрами, идущими под опорными ребрами балок (рис. а и б).

Рис. Оголовки колонн при опирании балок сверху

Ребра оголовка приваривают к опорной плите и к ветвям колонны при сквозном стержне или к стене колонны при сплошном стержне. Швы, прикрепляющие ребро оголовка к плите, должны выдерживать полное давление на оголовок. Проверяют их по формуле

. (8)

. (8)

Высоту ребра оголовка определяют требуемой длиной швов, передающих нагрузку на стержень колонны (длина швов не должна быть больше 85∙β w ∙k f:

. (9)

. (9)

Толщину ребра оголовка определяют из условия сопротивления на смятие под полным опорным давлением

, (10)

, (10)

где - длина сминаемой поверхности, равная ширине опорного ребра балки плюс две толщины плиты оголовка колонны.

Назначив толщину ребра, следует проверить его на срез по формуле:

. (11)

. (11)

При малых толщинах стенок швеллеров сквозной колонны и стенки сплошной колонны их надо также проверить на срез в месте прикрепления к ним ребер. Можно в пределах высоты оголовка сделать стенку более толстой.

Чтобы придать жесткость ребрам, поддерживающим опорную плиту, и укрепить от потери устойчивости стенки стержня колонны в местах передачи больших сосредоточенных нагрузок, вертикальные ребра, воспринимающие нагрузку, обрамляют снизу горизонтальными ребрами.

Опорная плита оголовка передает давление от вышележащей конструкции на ребра оголовка и служит для скрепления балок с колоннами монтажными болтами, фиксирующими проектное положение балок.

Толщина опорной плиты принимается конструктивно в пределах 20-25 мм.

При фрезерованном торце колонны давление от балок передается через опорную плиту непосредственно на ребра оголовка. В этом случае толщина швов, соединяющих плиту с ребрами, так же как и с ветвями колонны, назначается конструктивно.

Если балка крепится к колонне сбоку (рис.), вертикальная реакция передается через опорное ребро балки на столик, приваренный к полкам колонны. Торец опорного ребра балки и верхняя кромка столика пристраиваются. Толщину столика принимают на 20-40 мм больше толщины опорного ребра балки.

Рис. Опирание балки на колонну сбоку

Столик целесообразно приваривать к колонне по трем сторонам.

Чтобы балка не зависла на болтах и плотно стала на опорный столик, опорные ребра балки прикрепляют к стержню колонны болтами, диаметр которых должен быть на 3 - 4 мм меньше диаметра отверстий.

Лекция 13

Фермы. Общая характеристика и классификация

Ферма - система стержней, соединенных между собой в узлах и образующих геометрически неизменяемую конструкцию. Фермы бывают плоскими (все стержни лежат в одной плоскости) и пространственными.

Плоские фермы (рис. а) могут воспринимать нагрузку, приложенную только в их плоскости, и нуждаются в закреплении из своей плоскости связями или другими элементами. Пространственные фермы (рис. б, в) образуют жесткий пространственный брус, способный воспринимать нагрузку, действующую в любом направлении. Каждая грань такого бруса представляет собой плоскую ферму. Примером пространственного бруса может служить башенная конструкция (рис. г).

Рис. Плоская (а) и пространственные (б, в, г) фермы

Основными элементами ферм являются пояса, образующие контур фермы, и решетка, состоящая из раскосов и стоек (рис.).

1 - верхний пояс; 2 - нижний пояс; 3 - раскосы; 4 - стойка

Рис. Элементы ферм

Расстояние между узлами пояса называют панелью (d ) , расстояние между опорами - пролетом (l ), расстояние между осями (или наружными гранями) поясов - высотой фермы (h ф ).

Пояса ферм работают в основном на продольные усилия и момент (аналогично поясам сплошных балок); решетка ферм воспринимает в основном поперечную силу.

Соединения элементов в узлах осуществляют путем непосредственного примыкания одних элементов к другим (рис. а) или с помощью узловых фасонок (рис. б). Для того чтобы стержни ферм работали в основном на осевые усилия, а влиянием моментов можно было пренебречь, элементы ферм центрируют по осям, проходящим через центры тяжести.

а – при непосредственном примыкании элементов решетки к поясу;

б – при соединении элементов с помощью фасонки

Рис. Узлы ферм

Фермы классифицируют по статической схеме, очертанию поясов, системе решетки, способу соединения элементов в узлах, величине усилия в элементах. По статической схеме фермы бывают (рис.): балочные (разрезные, неразрезные, консольные), арочные, рамные и вантовые.

Балочные разрезные системы (рис.а) применяются в покрытиях зданий, мостах. Они просты в изготовлении и монтаже, не требуют устройства сложных опорных узлов, но весьма металлоемки. При больших пролетах (более 40 м) разрезные фермы получаются негабаритными и их приходится собирать из отдельных элементов на монтаже. При числе перекрываемых пролетов два и более применяют неразрезные фермы (рис. б). Они экономичнее по расходу металла и обладают большей жесткостью, что позволяет уменьшить их высоту. Но при осадке опор, в неразрезных фермах возникают дополнительные усилия, поэтому их применение при слабых просадочных основаниях не рекомендуется. Кроме того, усложнен монтаж таких конструкций.

а - балочная разрезная; 6 - балочная неразрезная; в, е - консольная;

г - рамная; д - арочная; ж - вантовая; з - комбинированные:

Рис. Системы ферм

Консольные фермы (рис. в, е) используют для навесов, башен, опор воздушных линий электропередач. Рамные системы (рис. д) экономичны по расходу стали, имеют меньшие габариты, однако более сложны при монтаже.Их применение рационально для большепролетных зданий. Применение арочных систем (рис. д),хотя и дает экономию стали, приводит к увеличению объема помещения и поверхности ограждающих конструкций.Их применение вызвано в основном архитектурными требованиями. В вантовых фермах (рис. ж) все стержни работают только на растяжение и могут быть выполнены из гибких элементов, например стальных тросов. Растяжение всех элементов таких ферм достигается выбором очертания поясов и решетки, а также созданием предварительного напряжения. Работа только на растяжение позволяет полностью использовать высокие прочностные свойства стали, поскольку снимаются вопросы устойчивости. Вантовые фермы рациональны для большепролетных перекрытий и в мостах. Применяются также комбинированные системы, состоящие из балки, подкрепленной снизу шпренгелем или раскосами, либо сверху аркой (рис. з). Эти системы просты в изготовлении (вследствие меньшего числа элементов) и рациональны в тяжелых конструкциях, а также в конструкциях с подвижными нагрузками. Весьма эффективно применение комбинированных систем при усилении конструкций, например, подкрепление балки, при недостаточной ее несущей способности, шпренгелем или подкосами.

В зависимости оточертания поясов фермы подразделяют на сегментные, полигональные, трапецеидальные, с параллельными поясами и треугольные (рис.).

Наиболее экономичной по расходу стали является ферма, очерченная по эпюре моментов. Для однопролетной балочной системы с равномерно распределенной нагрузкой это сегментная ферма с параболическим поясом (рис. а). Однако криволинейное очертание пояса повышает трудоемкость изготовления, поэтому такие фермы в настоящее время практически не применяют.

Более приемлемым является полигональное очертание (рис. б) с переломом пояса в каждом узле. Оно достаточно близко соответствует параболическому очертанию эпюры моментов, не требует изготовления криволинейных элементов. Такие фермы иногда применяют для перекрытия больших пролетов и в мостах.

а - сегментное; б - полигональное; в - трапецеидальное; г - с параллельными поясами; д, е, ж, и - треугольное

Рис. Очертания поясов ферм:

Фермы трапецеидального очертания (рис. в) имеют конструктивные преимущества прежде всего за счет упрощения узлов. Кроме того, применение таких ферм в покрытии позволяет устроить жесткий рамный узел, что повышает жесткость каркаса.

Фермы с параллельными поясами (рис. г) имеют равные длины элементов решетки, одинаковая схема узлов, наибольшая повторяемость элементов и деталей и возможность их унификации, что способствует индустриализации их изготовления.

Фермы треугольного очертания (рис. д, е, ж, и) рациональны для консольных систем, а также для балочных систем при сосредоточенной нагрузке в середине пролета (подстропильные фермы). При распределенной нагрузке треугольные фермы имеют повышенный расход металла. Кроме того, они имеют ряд конструктивных недостатков. Острый опорный узел сложен и допускает только шарнирное сопряжение с колоннами. Средние раскосы получаются чрезвычайно длинными, и их сечение приходится подбирать по предельной гибкости, что вызывает перерасход металла.

По способу соединения элементов в узлах фермы подразделяют на сварные и болтовые. В конструкциях, изготовленных до 50-х годов, применялись также клепаные соединения. Основными типами ферм являются сварные. Болтовые соединения, как правило, на высокопрочных болтах применяют в монтажных узлах.

По величине максимальных усилий условно различают легкие фермы с сечениями элементов из простых прокатных или гнутых профилей (при усилиях в стержнях N < 3000 кН) и тяжелые фермы с элементами составного сечения (N > 3000 кН).

Эффективность ферм может быть повышена при создании в них предварительного напряжения.

Системы решеток ферм

Системы решетки, применяемые в фермах, показаны на рис.

а - треугольная; б - треугольная со стойками; в, г - раскосная; д - шпренгельная; е - крестовая; ж - перекрестная; и - ромбическая; к - полураскосная

Рис. Системы решеток ферм

Выбор типа решетки зависит от схемы приложения нагрузок, очертания поясов и конструктивных требований. Для обеспечения компактности узлов угол между раскосами и поясом желательно иметь в пределах 30...50 0 .

Треугольная система решетки (рис. а) имеет наименьшую суммарную длину элементов и наименьшее число узлов. Различают фермы с восходящими и нисходящими опорными раскосами.

В местах приложения сосредоточенных нагрузок (например, в местах опирания прогонов кровли) можно установить дополнительные стойки или подвески (рис. б). Эти стойки служат также для уменьшения расчетной длины пояса. Стойки и подвески работают только на местную нагрузку.

Недостатком треугольной решетки является наличие длинных сжатых раскосов, что требует дополнительного расхода стали для обеспечения их устойчивости.

В раскосной решетке (рис. в, г) все раскосы имеют усилия одного знака, а стойки - другого. Раскосная решетка более металлоемка и трудоемка по сравнению с треугольной, так как общая длина элементов решетки больше и в ней больше узлов. Применение раскосной решетки целесообразно при малой высоте ферм и больших узловых нагрузках.

Шпренгельную решетку (рис. д) применяют при внеузловом приложении сосредоточенных нагрузок к верхнему поясу, а также при необходимости уменьшения расчетной длины пояса. Она более трудоемка, но может обеспечить снижение расхода стали.

Крестовую решетку (рис. е) применяют при действии нагрузки на ферму как в одном, так и в другом направлении (например, ветровая нагрузка). В фермах с поясами из тавров можно применить перекрестную решетку (рис. ж) из одиночных уголков с креплением раскосов непосредственно к стенке тавра.

Ромбическая и полураскосная решетки (рис. и, к) благодаря двум системам раскосов обладают большой жесткостью; эти системы применяют в мостах, башнях, мачтах, связях для уменьшения расчетной длины стержней.

Типы сечений стержней ферм

По расходу стали для сжатых стержней ферм наиболее эффективным является тонкостенное трубчатое сечение (рис. а). Круглая труба обладает наиболее благоприятным для сжатых элементов распределением материала относительно центра тяжести и при равной с другими профилями площади сечения имеет наибольший радиус инерции (i ≈ 0,355d), одинаковый во всех направлениях, что позволяет получить стержень наименьшей гибкости. Применение труб в фермах дает экономию стали до 20...25 % .

Рис. Типы сечений элементов легких форм

Большим преимуществом круглых труб является хорошая обтекаемость. Благодаря этому ветровое давление на них меньше, что особенно важно для высоких открытых сооружений (башен, мачт, кранов). На трубах мало задерживается иней и влага, поэтому они более стойки против коррозии, их легко очищать и окрашивать. Все это повышает долговечность трубчатых конструкций. Для предотвращения коррозии внутренние полости трубы следует герметизировать.

Прямоугольные гнуто-замкнутые сечения (рис. б), позволяют упростить узлы сопряжения элементов. Однако, фермы из гнутозамкнутых профилей с бесфасоночными узлами требуют высокой точности изготовления и могут быть выполнены только на специализированных заводах.

До последнего времени легкие фермы проектировали в основном из двух уголков (рис. в, г, д, е). Такие сечения имеют большой диапазон площадей, удобны для конструирования узлов на фасонках и прикрепления примыкающих к фермам конструкций (прогонов, кровельных панелей, связей). Существенным недостатком такой конструктивной формы являются; большое количество элементов с различными типоразмерами, значительный расход металла на фа-сонки и прокладки, высокая трудоемкость изготовления и наличие щели между уголками, что способствует коррозии. Стержни с сечением из двух уголков, составленных тавром, не эффективны при работе на сжатие.

При относительно небольшом усилии стержни ферм можно выполнять из одиночных уголков (рис. ж). Такое сечение проще в изготовлении, особенно при бесфасоночных узлах, поскольку имеет меньше сборочных деталей, не имеет щелей, закрытых для очистки и окраски.

Использование для поясов ферм тавров (рис. и) позволяет значительно упростить узлы. В такой ферме уголки раскосов и стоек можно приварить непосредственно к стенке тавра без фасонок. Это в два раза уменьшает количество сборочных деталей и снижает трудоемкость изготовления:

Если пояс ферм работает, помимо осевого усилия, и на изгиб (при внеузловой передаче нагрузки), рационально сечение из двутавра или двух швеллеров (рис. к, л).

Весьма часто сечения элементов фермы принимают из разных видов профилей: пояса из двутавров, решетка из гнутозамкнутых профилей, или пояса из тавров, решетка из парных или одиночных уголков. Такое комбинированное решение оказывается более рациональным.

Сжатые элементы ферм следует проектировать равноустойчивыми в двух взаимно перпендикулярных направлениях. При одинаковых расчетных длинах l x = l y этому условию отвечают сечения из круглых труб и квадратных гнутозамкнутых профилей/.

В фермах из парных уголков близкие радиусы инерции (i x ≈ i y) имеют неравнополочные уголки, поставленные большими полками вместе (рис. г). Если расчетная длина в плоскости фермы в два раза меньше, чем из плоскости (например, при наличии шпренгеля), рационально сечение из неравнополочных уголков, составленных вместе малыми полками (рис. д), так как в этом случае i y ≈ 2i x .

Стержни тяжелых ферм отличаются от легких более мощными и развитыми сечениями, составленными из нескольких элементов (рис.).

Рис. Типы сечений элементов тяжелых ферм

Определение расчетной длины стержней фермы

Несущая способность сжатых элементов зависит от их расчетной длины:

l ef = μ× l , (1)

где ц - коэффициент приведения длины, зависящий от способа закрепления концов стержня;

l - геометрическая длина стержня (расстояние между центрами узлов или точками закрепления от смещения).

Заранее мы не знаем, в каком направлении произойдет выпучивание стержня при потере устойчивости: в плоскости фермы или в перпендикулярном направлении. Поэтому для сжатых элементов необходимо знать расчетные длины и проверить устойчивость в обоих направлениях. Гибкие растянутые стержни могут провисать под действием собственного веса, их легко повредить при транспортировке и монтаже, а при действии динамических нагрузок они могут вибрировать, поэтому их гибкость ограничена. Для проверки гибкости необходимо знать и расчетную длину растянутых стержней.

На примере стропильной фермы производственного здания с фонарем (рис.) рассмотрим приемы определения расчетных длин. Возможное искривление поясов фермы при потере устойчивости в ее плоскости может произойти между узлами (рис. а).

Поэтому расчетная длина пояса в плоскости фермы равна расстоянию между центрами узлов (μ = 1). Форма потери устойчивости из плоскости фермы зависит от того, в каких точках пояс закреплен от смещения. Если по верхнему поясу уложены жесткие металлические или железобетонные панели, приваренные или закрепленные к поясу на болтах, то ширина этих панелей (как правило, равная расстоянию между узлами) и определяет расчетную длину пояса. Если в качестве кровельного покрытия используется профилированный настил, прикрепленный непосредственно к поясу, то пояс закреплен от потери устойчивости по всей длине. При кровле по прогонам расчетная длина пояса из плоскости фермы равна расстоянию между прогонами, закрепленными от смещения в горизонтальной плоскости. Если прогоны не закрепили связями, то они не могут препятствовать смещению пояса фермы и расчетная длина пояса будет равна всему пролету фермы. Для того чтобы прогоны обеспечивали закрепление пояса, необходимо поставить горизонтальные связи (рис. б)и связать с ними прогоны. На участке покрытия под фонарем необходимо поставить распорки.

а - деформации верхнего пояса при потере устойчивости в плоскости фермы; б, в - то же, из плоскости фермы; г - деформации решетки

Рис. К определению расчетных длин элементов ферм

Таким образом, расчетная длина пояса из плоскости фермы в общем случае равна расстоянию между точками, закрепленными от смещения. Элементами, закрепляющими пояс, могут служить кровельные панели, прогоны, связи и распорки. В процессе монтажа, когда элементы кровли еще не установлены для закрепления фермы, из их плоскости могут использоваться временные связи или распорки.

При определении расчетной длины элементов решетки можно учесть жесткость узлов. При потере устойчивости сжатый элемент стремится повернуть узел (рис.г). Примыкающие к этому узлу стержни сопротивляются изгибу. Наибольшее сопротивление повороту узла оказывают растянутые стержни, поскольку их деформация от изгиба ведет к сокращению расстояния между узлами, между тем как от основного усилия это расстояние должно увеличиваться. Сжатые же стержни слабо сопротивляются изгибу, так как деформации от поворота и осевого усилия направлены у них в одну сторону и, кроме того, они сами могут терять устойчивость. Таким образом, чем больше растянутых стержней примыкает к узлу и чем они мощнее, т.е. чем больше их погонная жесткость, тем больше степень защемления рассматриваемого стержня и меньше его расчетная длина. Влиянием сжатых стержней на защемление можно пренебречь.

Сжатый пояс слабо защемлен в узлах, поскольку погонная жесткость растянутых элементов решетки, примыкающих к узлу, невелика. Поэтому при определении расчетной длины поясов мы не учитывали жесткость узлов. Аналогично и для опорных раскосов и стоек. Для них расчетные длины, как и для поясов, равны геометрической, т.е. расстоянию между центрами узлов.

Для прочих элементов решетки принимается следующая схема. В узлах верхнего пояса большинство элементов сжаты и мера защемления мала. Эти узлы можно считать шарнирными. В узлах нижнего пояса большинство сходящихся в узле элементов растянуты. Эти узлы являются упругозащемленными.

Степень защемления зависит не только от знака усилий стержней, примыкающих к сжатому элементу, но и от конструкции узла. При наличии фасонки, ужесточающей узел, защемление больше, поэтому, согласно нормам, в фермах с узловыми фасонками (например, из парных уголков) расчетная длина в плоскости фермы равна 0,8×l , а в фермах с примыканием элементов впритык, без узловых фасонок - 0,9×l .

При потере устойчивости из плоскости фермы степень защемления зависит от крутильной жесткости поясов. Фасонки из своей плоскости гибкие и могут рассматриваться как листовые шарниры. Поэтому в фермах с узлами на фасонках расчетная длина элементов решетки равна расстоянию между узлами l 1 . В фермах с поясами из замкнутых профилей (круглых или прямоугольных труб), имеющих высокую крутильную жесткость, коэффициент приведения расчетной длины может быть принят равным 0,9.

В таблице приведены расчетные длины элементов для наиболее распространенных случаев плоских ферм.

Таблица - Расчетные длины элементов ферм

Примечание. l -геометрическая длина элемента (расстояние между центрами узлов); l 1 - расстояние между центрами узлов, закрепленных от смещения из плоскости фермы (поясами ферм, связями, плитами покрытия и т.д.).

Подбор сечения сжатых и растянутых элементов

Подбор сечения сжатых элементов

Подбор сечений сжатых элементов ферм начинается с определения требуемой площади из условия устойчивости

, (2)

, (2)

.

.

1) Предварительно можно принять для поясов легких ферм l = 60 - 90 и для решетки l = 100 - 120. Большие значения гибкости принимаются при меньших усилиях.

2) По требуемой площади подбирают из сортамента подходящий профиль, определяют его фактические геометрические характеристики A, i х, i y .

3) Находят l х = l x /i x и l y =l y /i y , по большей гибкости уточняют коэффициент j.

4) Делают проверку устойчивости по формуле (2).

Если гибкость стержня предварительно была задана неправильно и проверка показала перенапряжение или значительное (больше 5-10 %) недонапряжение, то проводят корректировку сечения, принимая промежуточное между предварительно заданной и фактической значение гибкости. Обычно второе приближение достигает цели.

Примечание. Местную устойчивость сжатых элементов, выполненных из прокатных сечений, можно считать обеспеченной, поскольку из условий прокатки толщина полок и стенок профилей больше, чем требуется из условий устойчивости.

При выборе типа профилей нужно помнить, что рациональным является сечение, имеющее одинаковые гибкости как в плоскости, так и из плоскости фермы (принцип равноустойчивости), поэтому при назначении профилей необходимо обратить внимание на соотношение расчетных длин. Например, если проектируем ферму из уголков и расчетные длины элемента в плоскости и из плоскости одинаковы, то рационально выбрать неравнополочные уголки и поставить их большими полками вместе, так как в этом случае i x ≈ i y , и при l x = l y λ x ≈ λ y . Если расчетная длина из плоскости l y в два раза больше расчетной длины в плоскости l x (например, верхний пояс на участке под фонарем), то более рациональным будет сечение из двух неравнополочных уголков, поставленных вместе малыми полками, так как в этом случае i x ≈ 0,5×i y и при l x =0,5×l y λ x ≈ λ y . Для элементов решетки при l x =0,8×l y наиболее рациональным будет сечение из равнополочных уголков. Для поясов ферм лучше запроектировать сечение из неравнополочных уголков, поставленных вместе меньшими полками, чтобы при подъеме фермы обеспечить большую жесткость из плоскости.

Подбор сечения растянутых элементов

Требуемую площадь сечения растянутого стержня фермы определяем по формуле

. (3)

. (3)

Затем по сортаменту выбирают профиль, имеющий ближайшее большее значение площади. Проверка принятого сечения в этом случае не требуется.

Подбор сечения стержней по предельной гибкости

Элементы ферм следует проектировать, как правило, из жестких стержней. Особенно существенное значение жесткость имеет для сжатых элементов, предельное состояние которых определяется потерей устойчивости. Поэтому для сжатых элементов ферм в СНиПе установлены требования по предельной гибкости более жесткие, чем в зарубежных нормативных документах. Предельная гибкость для сжатых элементов ферм и связей зависит от назначения стержня и степени его загруженности: , где N - расчетное усилие, j×R y ×g c - несущая способность.

Растянутые стержни также не должны быть слишком гибкими, особенно при воздействии динамических нагрузок. При статических нагрузках гибкость растянутые элементов ограничивается только в вертикальной плоскости. Если растянутые элементы предварительно напряжены, то их гибкость не ограничивается.

Ряд стержней легких ферм имеют незначительные усилия и, следовательно, небольшие напряжения. Сечения этих стержней подбирают по предельной гибкости. К таким стержням обычно относят дополнительные стойки в треугольной решетке, раскосы в средних панелях ферм, элементы связей и т.п.

Зная расчетную длину стержня l ef и значение предельной гибкости l пр, определяем требуемый радиус инерции i тр = l ef / l тр. По нему в сортаменте выбираем сечение, имеющее наименьшую площадь.

Сопряжение балок с колоннами может быть свободное (шарнирное) и жесткое . Свободное сопряжение передает только вертикальные нагрузки. Жесткое сопряжение образует рамную систему, способную воспринимать горизонтальные воздействия и уменьшать расчетный момент в балках. В этом случае балки примыкают к колонне сбоку.

При свободном сопряжении балки ставят на колонну сверху, что обеспечивает простоту монтажа.

В этом случае оголовок колонны состоит из плиты и ребер, поддерживающих плиту и передающих нагрузку на стержень колонны (рис.).

Если нагрузка передается на колонну через фрезерованные торцы опорных ребер балок, расположенных близко к центру колонны, то плита оголовка поддерживается снизу ребрами, идущими под опорными ребрами балок (рис. а и б).

Рис. Оголовки колонн при опирании балок сверху

Ребра оголовка приваривают к опорной плите и к ветвям колонны при сквозном стержне или к стене колонны при сплошном стержне. Швы, прикрепляющие ребро оголовка к плите, должны выдерживать полное давление на оголовок. Проверяют их по формуле ![]() . (8)

. (8)

Высоту ребра оголовка определяют требуемой длиной швов, передающих нагрузку на стержень колонны (длина швов не должна быть больше 85∙β w ∙k f:

![]() . (9)

. (9)

Толщину ребра оголовка определяют из условия сопротивления на смятие под полным опорным давлением , (10)

где - длина сминаемой поверхности, равная ширине опорного ребра балки плюс две толщины плиты оголовка колонны.

Назначив толщину ребра, следует проверить его на срез по формуле:

![]() . (11)

. (11)

При малых толщинах стенок швеллеров сквозной колонны и стенки сплошной колонны их надо также проверить на срез в месте прикрепления к ним ребер. Можно в пределах высоты оголовка сделать стенку более толстой.

Чтобы придать жесткость ребрам, поддерживающим опорную плиту, и укрепить от потери устойчивости стенки стержня колонны в местах передачи больших сосредоточенных нагрузок, вертикальные ребра, воспринимающие нагрузку, обрамляют снизу горизонтальными ребрами.

Опорная плита оголовка передает давление от вышележащей конструкции на ребра оголовка и служит для скрепления балок с колоннами монтажными болтами, фиксирующими проектное положение балок.

Толщина опорной плиты принимается конструктивно в пределах 20-25 мм.

При фрезерованном торце колонны давление от балок передается через опорную плиту непосредственно на ребра оголовка. В этом случае толщина швов, соединяющих плиту с ребрами, так же как и с ветвями колонны, назначается конструктивно.

Если балка крепится к колонне сбоку (рис.), вертикальная реакция передается через опорное ребро балки на столик, приваренный к полкам колонны. Торец опорного ребра балки и верхняя кромка столика пристраиваются. Толщину столика принимают на 20-40 мм больше толщины опорного ребра балки.

Рис. Опирание балки на колонну сбоку

Столик целесообразно приваривать к колонне по трем сторонам.

Чтобы балка не зависла на болтах и плотно стала на опорный столик, опорные ребра балки прикрепляют к стержню колонны болтами, диаметр которых должен быть на 3 - 4 мм меньше диаметра отверстий.

29.Конструирование ферм . Общие требования

Конструирование ферм начинают с вычерчивания осевых линий, образующих геометрическую схему фермы.

Затем наносят контуры стержней так, чтобы осевые линии совпадали с центрами тяжести сечений. Для несимметричных сечений (тавров, уголков) привязки осей округляют до 5 мм.

Когда сечение пояса по длине фермы меняется, в геометрической схеме принимают одну осевую линию поясов и к ней привязывают элементы пояса. Для удобства опирания примыкающих элементов (для ферм перекрытий - настила или прогонов) верхнюю грань пояса сохраняют на одном уровне. Места изменения сечения поясов выносят от центра узла в сторону меньшего усилия. Резку стержней решетки производят нормально к оси стержня; для крупных стержней можно допустить косую резку для уменьшения размеров фасонок. Для снижения сварочных напряжений в фасонках, стержни решетки не доводят до поясов на расстояние равному » шести толщин фасонок, но не более 80 мм. Между торцами стыкуемых элементов поясов ферм, перекладываемых накладками, оставляют зазор не менее 50 мм.

Толщину фасонок выбирают в зависимости от действующих усилий (табл. 7.2). При значительной разнице усилий в стержнях решетки можно принимать две толщины в пределах отправочного элемента. Допустимая разница толщин фасонок в смежных узлах - 2 мм.

Размеры фасонок определяют по необходимой длине швов крепления элементов. Необходимо стремиться к простейшим очертаниям фасонок, чтобы упростить их изготовление и уменьшить количество обрезков.

Фермы пролетом 18 – 36 м разбивают на два отправочных элемента с укрупнительными стыками в средних узлах. Целесообразно для удобства укрупнительной сборки и изготовления проектировать так, чтобы правая и левая полуфермы были взаимозаменяемы.

Ферма - система стержней, соединенных между собой в узлах и образующих геометрически неизменяемую конструкцию. Фермы бывают плоскими (все стержни лежат в одной плоскости) и пространственными.

Плоские фермы (рис. а) могут воспринимать нагрузку, приложенную только в их плоскости, и нуждаются в закреплении из своей плоскости связями или другими элементами. Пространственные фермы (рис. б, в) образуют жесткий пространственный брус, способный воспринимать нагрузку, действующую в любом направлении. Каждая грань такого бруса представляет собой плоскую ферму. Примером пространственного бруса может служить башенная конструкция (рис. г).

Рис. Плоская (а) и пространственные (б, в, г) фермы

30.Фермы из парных уголков

В фермах со стержнями из двух уголков, составленных тавром, узлы проектируют на фасонках, которые заводят между уголками. Стержни решетки прикрепляют к фасонке фланговыми швами (рис. а).

Усилие в элементе распределяется между швами по обушку и перу уголка обратно пропорционально их расстояниям до оси стержня:

![]() ,

,

где b- ширина полки уголка;

z 0 - расстояние от центра тяжести уголка до его обушка.

а – крепление раскоса к фасонке; б – промежуточный узел;

в, г – опирание прогонов и плит

Рисунок – Узлы ферм из парных уголков

Для прокатных уголков в практических расчетах значения коэффициентов a 1 и a 2 можно принять по таблице.

Концы фланговых швов для снижения концентрации напряжений выводят на торцы стержня на 20 мм (рис. а). К поясу фасонки рекомендуется прикреплять сплошными швами минимальной толщины. Фасонки выпускают за обушки поясных уголков на 10...15 мм (рис.б). Швы, прикрепляющие фасонку к поясу, при отсутствии узловых нагрузок рассчитывают на разность усилий в смежных панелях пояса (рис.б) N = N 2 – N 1 . В месте опирания на верхний пояс прогонов или кровельных плит (рис.в) фасонки не доводят до обушков поясных уголков на 10...15 мм.

Чтобы прикрепить прогоны, к верхнему поясу фермы приваривают уголок с отверстиями для болтов. В местах опирания крупнопанельных плит, если толщина поясных уголков менее 10 мм при шаге ферм 6 м и менее 14 мм при шаге ферм 12 м, верхний пояс ферм для предотвращения отгиба полок усиливают накладками t = 12мм. Во избежание ослабления сечения верхнего пояса не следует приваривать накладки поперечными швами.

Если к узлу приложена сосредоточенная нагрузка (рис. в),то швы, прикрепляющие фасонку к поясу, рассчитывают на совместное действие продольного усилия (от разницы усилий в поясах) и сосредоточенной нагрузки. Условно усилие F передается на участки швов l

1 и l

2 . Напряжения в швах от этого усилия ![]() ; (1)

; (1)

от продольного усилия

![]() ,

,

где Sl w - суммарная длина швов крепления пояса к фасонке.

Прочность шва проверяют на совместное действие усилий по формуле

При расчете узлов обычно задаются k f и определяют требуемую длину шва.

Фасонки ферм с треугольной решеткой следует конструировать прямоугольного очертания, а с раскосной решеткой – в виде прямоугольной трапеции.

Для обеспечения плавной передачи усилия и снижения концентрации напряжений угол между краем фасонки и элементом решетки должен быть не менее 15°. Стыки поясов необходимо перекрывать накладками, выполненными из уголков (рис.а) (при одинаковой толщине поясов) или листов (рис.б). Для обеспечения совместной работы уголков их соединяют прокладками. Расстояние между прокладками должно быть не более 40 i для сжатых элементов и 80 i для растянутых, где i - радиус инерции одного уголка относительно оси, параллельной прокладке. При этом в сжатых элементах ставится не менее двух прокладок.

о - с уголковыми накладками, б - с листовыми накладками

Рис. - Узлы ферм с изменением сечения пояса:

Конструкция опорных узлов ферм зависит от вида опор (металлические или железобетонные колонны, кирпичные стены и т.д.) и способа сопряжения (жесткое или шарнирное).

При свободном опирании ферм на нижележащую конструкцию опорный узел показан на рис. Давление фермы F R через плиту передается на опору. Площадь А пл определяют по несущей способности материала опоры: , (7.9)

где R оп - расчетное сопротивление материала опоры на сжатие.

Опорную плиту прикрепляют к опоре на анкерных болтах. Аналогично конструируют опорный узел при опирании фермы в уровне верхнего пояса (рис. б).

При шарнирном сопряжении наиболее простым является узел опирания фермы на колонну сверху с использованием дополнительной стойки (надколенника) (см. рис.).

Опорное давление фермы передается с опорного фланца фермы через фрезерованные поверхности на опорную плиту колонны. Опорный фланец для четкости опирания выступает на 10... 20 мм ниже фасонки опорного узла. Площадь торца фланца определяется из условия смятия: А³F R / R p ,

где R p - расчетное сопротивление стали смятию торцевой поверхности (при наличии пригонки).

Рисунок – Свободное опирание фермы Рис. – Опирание фермы на колонну сверху

Верхний пояс фермы конструктивно на болтах грубой или нормальной точности (класс точности С или В) прикрепляют к фасонке надколонника. Для того чтобы узел не мог воспринять усилия от опорного момента и обеспечивал шарнирность сопряжения, отверстия в фасонках делают на 5...6 мм больше диаметра болтов.

Для проектирования жесткого узла сопряжения фермы с колонной необходимо прикрепить ферму к колонне сбоку (рис.). При жестком сопряжении в узле возникает помимо опорного давления F R момент М. Передача этих усилий производится раздельно.

Опорное давление F R передается на опорный столик. Опорный столик делают из листа t=30...40 мм или при небольшом опорном давлении (F R ≤200...250 кН) из уголков со срезанной полкой. Опорный фланец прикрепляют к полке колонны на болтах грубой или нормальной точности, которые ставят в отверстия на 3...4 мм больше диаметра болтов, чтобы они не могли воспринять опорную реакцию фермы в случае неплотного опирания фланца на опорный столик.

Рис. - Примыкание фермы к колонне сбоку

Момент раскладывается на пару сил Н = М / h оп, которые передаются на верхний и нижний пояса фермы. В большинстве случаев опорный момент имеет знак минус, т.е. направлен против часовой стрелки. В этом случае усилие Н прижимает фланец узла нижнего пояса к колонне. Напряжения на поверхности контакта невелики и их можно не проверять. Болты ставят конструктивно (обычно б... 8 болтов диаметром 20...24 мм). Если в опорном узле возникает положительный момент, то усилие Нотрывает фланец от колонны и болты следует проверить на растяжение.

Оголовок колонны служит опорой для вышележащих конструкций (балок, ферм) и распределяет сосредоточенную нагрузку на колонну равномерно по сечению стержня.

Сопряжение балок с колоннами может быть свободное и жесткое. Шарнирное сопряжение передает только вертикальные нагрузки (а, б, в, г, д).

Жесткое сопряжение балок с колоннами образует рамную систему (е).