Методические указания

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Казанский государственный технологический университет

РАЗРАБОТКА ФУНКЦИОНАЛЬНЫХ СХЕМ КОНТРОЛЯ И

РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ В КУРСОВЫХ И ДИПЛОМНЫХ ПРОЕКТАХ

Методические указания

Казань-2006

Составители: Ившин Валерий Петрович

Хайрутдинов Айрат Ильдусович

УДК 681.2: 66 (075.8)

Разработаны функциональные схемы контроля и регулирования технологических параметров в курсовых и дипломных проектах: Методические указания./ Казанский государственный технологический университет: Казань, 2006, 56с.

Методическая разработка может быть использована студентами при выполнении ими раздела по дисциплине СУХТП в курсовых и дипломных проектах.

Методические указания разработаны на кафедре Автоматизации и информационных

технологий (АИТ) КГТУ.

Табл. 2. Библиогр.: 14 назв.

Печатается по решению методической комиссии по циклу общепрофессиональных дисциплин Казанского государственного технологического университета.

Рецензент: Начальник отдела эталонов и эталонных средств измерений расхода газа ФГУП ВНИИР

кандидат технических наук В.М. Красавин.

ã Казанский государственный

технологический университет

Раздел по СУХТП в выполняемом курсовом или дипломном проекте состоит из двух частей:

Графическая часть (листы формата А1);

Текстовая часть (записка к проекту).

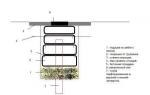

· Графическая часть представляется листами формата А1. В верхней части листа (листов) изображается достаточно «жирными» линиями технологическая часть. В нижней части располагается автоматизированная система управления (АСУ) технологическим процессом (см. “Типовые функциональные схемы контроля и регулирования технологических параметров”, с.10-23)).

· Текстовая часть (записка) должна быть представлена следующим содержанием:

Заголовок. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Введение. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . 5

Оформление таблиц 1,2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . 8

4. Спецификация технических средств автоматизации. .. . . . . . . . . . . . . .. . . . . . . . . . . . . . 24

Описание функционирования схем контроля и регулирования технологических

Параметров Вашего процесса. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

6. Литература. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . .49

На стр. (50-55) для сведения приведено Приложение “Дополнительные технические средства автоматизации”.

Пункты (1-6) должны обязательно присутствовать в записке к Вашему проекту.

Автоматизированная система управления (АСУ) производством (процессом)…

(например: процессом производства этилена).

Введение.

Внедрение АСУ является наиболее прогрессивным направлением в области автоматизации. При большом расстоянии между технологическими аппаратами и щитами управления целесообразно применять электрические средства автоматизации. Химические производства относятся к числу взрывопожароопасных и автоматизация осуществляется на основе использования взрывозащищенных средств автоматизации с использованием ЭВМ.

При использовании электрических приборов, ЭВМ применяется во-первых, для облегчения работы оператора, т.к. за короткий промежуток времени обрабатывает большое количество информации; во-вторых может выполнять роль «советчика», при котором ЭВМ рекомендует оператору оптимальные знания режимных параметров процесса и, в третьих, сравнивая текущие знания с заданными, выдает корректирующий сигнал на регулятор или непосредственно на исполнительный механизм. Кроме того, работая в качестве управляющей системы по заданной программе, ЭВМ характеризуется гибкостью управления, т.е. появляется возможность перенастроить производство за короткое время на выпуск продукции другого качества, тем самым быстро среагировать на рынок.

В общем, система управления организована в виде двухуровневой структуры: верхний уровень и нижний уровень.

Верхний уровень реализован на базе станций оператора-технолога и оператора-инженера. Станции оснащены современными ПК. Верхний уровень обеспечивает ведение базы данных, визуализацию состояния технологического оборудования, обработку данных формирование и печать отчетных документов, ручное дистанционное управление технологическим оборудованием.

Нижний уровень системы обеспечивает реализацию следующих функций:

Контроль технологических параметров;

Первичная обработка и расчет параметров;

Функционирование контуров регулирования;

Контроль безопасности и аварийную защиту технологического оборудования.

Нижний уровень системы управления является дублирующим (локальным) при выходе ЭВМ из строя. Он реализован в виде двух подсистем: подсистема РСУ (распределенная система управления) – собирает информацию, вырабатывает регулирующие воздействия; подсистема ПАЗ (подсистема противоаварийной защиты) – контролирует нарушения входе технологического процесса, осуществляет защиту и блокировку аппаратов (вырабатывает защитные воздействия).

Функции РСУ и ПАЗ выполняют программируемые контроллеры.

Контроллеры выполняют следующие функции:

- воспринимают аналоговые, дискретные электрические унифицированные сигналы;

- измеряют и нормируют принятые сигналы;

- выполняют программную обработку сигналов с первичных преобразователей и формируют аналоговые и дискретные управляющие сигналы;

- отображают информацию на экране;

- управляются при помощи стандартной клавиатуры.

При выборе контроллера решающими факторами являются:

· надежность модулей ввода/вывода;

· скорость обработки и передачи информации;

· широкий ассортимент модулей;

· простота программирования;

· распространенность интерфейса связи с ЭВМ.

Данным условиям удовлетворяет контроллеры фирмы Moore Products Company, также контроллеры Allen Bradley SLC 5/04 корпорации Rockwell (семейство SLC 500 малых программируемых контроллеров), контроллеры YS 170 YOKOGAWA и контроллеры серии TREI-Multi.

В данном проекте технические средства нижнего уровня построены на базе контроллеров фирмы Moore Products Company: подсистема РСУ на контроллере APACS+ ; подсистема ПАЗ на контроллере QUADLOG .

1) В контроллере APACS+ использованы новейшие технологические идеи, реализованные на платформе, эффективность которой многократно проверена на сотнях систем. Все это придает уверенность в быстром вводе системы в эксплуатацию и минимальном времени простоя.

Контроллеры APACS + могут управлять работой отдельных агрегатов (установок) (30-50 контуров регулирования); технологических участков (150 контуров регулирования); цехов с непрерывными и периодическими процессами. Каждый модуль APACS + имеет встроенные средства углубленной самодиагностики, которые ускоряют и облегчают диагностику ошибок и помогают правильной работе схем резервирования.

2) Контроллер QUADLOG имеет также несколько модулей. Стандартный аналоговый модуль (SAM) входит в семейство модулей ввода/вывода. Он предназначен для подключения аналоговых и дискретных сигналов. Модуль SAM обеспечивает высокую пропускную способность для стандартных сигналов ввода/вывода (аналоговые входные сигналы (4-20) мА, аналоговые выходные сигналы (4-20) или (0-20) мА, а также дискретные входы и выходы). К модулю SAM можно подключить до 32 каналов. Каждый канал может быть сконфигурирован для работы с аналоговым входом (4-20) мА, аналоговым выходом (4-20) мА или (0-20) мА, дискретным входом или дискретным выходом. Стандартный дискретный модуль (SDM) имеет 32 канала ввода/вывода, каждый из к них может быть сконфигурирован как дискретный вход/выход, дискретный импульсный выход. Модуль позволяет управлять работой электродвигателя, отсечного канала. Усовершенствованный управляющий модуль (АСМ) позволяет решать логические задачи. Модуль ввода сигналов напряжения (VIM) имеет 16 входных каналов для ввода сигнала напряжения или сигнала термопары (с последующей линеаризацией сигнала и компенсацией температуры холодного спая). Система ПАЗ QUDLOG обеспечивает: повышенные характеристики безопасности, отказоустойчивости и защиты выходов; высокий уровень готовности системы; отказоустойчивость, соответствующую уровню учетверенного резервирования, специализированные диагностические функции и уникальный механизм общей защиты; повышенный уровень надежности за счет усиленной защиты от промышленных воздействий и изолирования подсистем ввода/вывода; простое интегрирование с другими системами управления через открытые каналы связи.

Система QUDLOG полностью интегрирована с системой управления технологическими процессами APACS. Это позволяет использовать данные системы безопасности в стратегии управления технологическими процессом, а также использовать один операторский интерфейс и средства программирования, что устраняет необходимость дополнительных усилий при установке, конфигурировании, обслуживании и обучении персонала, а также при организации связи систем управления безопасностью и технологическими процессами.

Выбор ЭВМ обусловлен:

· богатейшим выбором программного и аппаратного обеспечения для любого рода деятельности;

· достаточно высоким быстродействием и необходимым объемом оперативной памяти с возможностью наращивания;

· невысокой стоимостью ЭВМ, ее надежностью.

Для решения задач, предусмотренных данной работой, используем ЭВМ на основе современного процессора Intel Pentium III c тактовой частотой 600 МГц. В качестве такой ЭВМ можно использовать, как надежно функционирующую офисную ЭВМ, так и ЭВМ в промышленном исполнении для функционирования в тяжелых условиях технологического цеха. Возможно, использовать промышленные компьютеры такого производителя как IBM.

Оформление таблиц 1 и 2.

Первый этап – составление табл.1 – должен носить творческий характер. Нужно использовать все свои знания, чтобы принять правильное решение и уметь доказать, почему в каком-либо аппарате для получения высококачественного продукта, а также для обеспечения надежной, экономической работы нужно измерять или поддерживать на заданном значении определенные параметры. В сложных случаях следует проконсультироваться у руководителя по технологической части проекта. Рассмотрим составление таблиц на конкретном примере.

Таблица 1.

Таблица 2

Заполнение табл.1 идет последовательно от аппарата к аппарату. Например, первым аппаратом по ходу процесса является колонна I, в котором существенными параметрами являются давление, уровень и температура. Запишем названия этих параметров и в вертикальных столбцах соответственно им поставим знаки +. Далее по схеме находится емкость I, в которой основными параметрами являются уровень и величина pH. Поскольку столбец для уровня уже имеется, дополним таблицу столбцом для pH и поставим знак +. Для реактора главными параметрами являются температура и расход. Добавим столбец с названием «расход», поставим знак +, в соответствующих столбцах. Так продолжаем до тех пор, пока в таблицу не будут внесены данные по последнему аппарату на схеме. В результате получим полный перечень параметров разрабатываемой схемы с распределением их по каждому аппарату.

При заполнении табл.2 (второй этап) нужно внимательно проанализировать требования технологии и условия эксплуатации, поскольку на основе этой таблицы должна быть составлена наиболее рациональная схема автоматизации. Нужно стремиться к тому, чтобы составленная схема отражала вопросы техники безопасности, чтобы в ней были предусмотрены решения по сигнализации, защите, автоматической блокировке, автоматическому пожаротушению и другие.

| Схема 2. Контроль температуры этилена (ТХК, КСП - 4). Схема 12. Многоканальный контроль температуры. (ТХАУ, ТМ 5101). Схема 17. Регулирование температуры целевого продукта в теплообменнике (ТСМУ, А 100-Н. регулирующий клапан). Схема 7. Регулирование температуры нижней зоны реактора. (ТСПУ, регулирующий клапан). Схема 9. Регулирование температурной депрессии. (ТСПУ, ТСПУ, регулирующий клапан). Схема 10. Двухпозиционное регулирование температуры смеси в реакторе. (ТСПУ, А 100-Н, МПЕ-122). Схема 11. Защитное воздействие при превышении температуры. (ТСПУ, А 100-Н, исполнительное устройство НО и НЗ). Схема 35. Контроль температуры газа в сборнике. (ТПГ4-V, Сапфир-22 ППЭ, А100-Н) |

| Схема 4. Контроль давления этилена. (Сапфир-22М-ДИ-Е Х, вторичный прибор). Схема 16. Контроль величины разрежения в аппарате. (Метран-22-ДВ-В Н) Схема 15. Контроль разности давлений. (Метран-22-ДД-В Н). Схема 14. Контроль гидростатического давления жидкости в аппарате. (Метран-43-ДГ-Вн, А 100-Н). Схема 6. Регулирование давления этилена. (Сапфир-22М-ДИ-Е Х, вторичный прибор, регулирующий клапан). Схема 13. Защитное воздействие при превышении давления в аппарате. (Метран-22- ДИ-В Н, А 100-Н, МПЕ-122, КДП-4). |

| Схема 1. Контроль расхода газообразного этилена. (Диафрагма, Сапфир-22М-ДД-Ех, вторичный прибор). Схема 18. Контроль расхода жидкости и сигнализация. (Электромагнитный расходомер ДМW 2000, А 100-Н). Схема 20. Контроль расхода жидкости, газа, пара, эмульсии, суспензии, гудрона и т.д. (массовый расходомер Мicro Motion, А 100-Н). |

Типовые функциональные схемы контроля и регулирования технологических параметров.

| Схема 34. Контроль количества газа, подаваемого по трубопроводу. (счетчик газа СТ - 16-1000). Схема 33. Контроль количества водного раствора, подаваемого по трубопроводу. (Вихреакустический преобразователь «Метран 300 ПР.», вторичный прибор «Метран 310 Р»). Схема 19. Регулирование расхода жидкости (ротаметр). (ротаметр РПФ-16, ПЭ-55М, А 100-Н, регулирующий клапан). Схема 3. Регулирование расхода этилена. (диафрагма, Сапфир-22М-ДД-Ех, А 542-068, регулирующий клапан) Схема 22. Регулирование расхода сыпучего материала. (РЛ-600, А 100-Н, преобра-зователь ЭП 1324,ПСП-1). Схема 32. Регулирование соотношения расходов компонент (топливо, воздух) на входе в топку с коррекцией расхода воздуха по температуре продуктов сгорания. (ДК 25-100, Сапфир-22М-ДД-Ех, ТХАУ, А 100-Н, регулирующий клапан). |

| Схема 24. Контроль уровня сыпучего материала, жидкости, эмульсии; сигнализация (АРЕХ, А 100-Н). Схема 5. Контроль и регулирование уровня этилена. (Сапфир-22М-ДГ-Ех, А 542-068, регулирующий клапан). Схема 26. Регулирование уровня жидкости в емкости. (УБП-Г, Сапфир-22 ППЭ» регулирующий клапан). Схема 25. Позиционное регулирование уровня жидкости; сигнализация. (АРЕХ, А 100-Н, МПЕ-122, КДП-4). |

| Схема 30. Контроль плотности агрессивной среды. (ППК-3, НП-02, А 542-068). Схема 8. Контроль качества изобутилена. (хромотограф газовый «Микрохром 1121-3», выход (4-20)мА). Схема 29. Регулирование pH среды. (pH метр, А 100-Н, регулирующий клапан). Схема 28. Регулирование величины относительной влажности воздуха в помещении. (ИПТВ-056, А100-Н, регулирующий клапан на трубопроводе пара) Схема 27. Контроль объемной доли компонента бинарной газовой смеси ( и т.д.); сигнализация; аварийная вентиляция. (ДТ-2122, (0-5)мА, А 100-Н, МПЕ-122). |

| Схема 31. Программное управление периодическим (циклическим процессом). (регулирующие клапана-3 шт., МПЕ-122). Схема 21. Включение электродвигателя. (КУ-121-1, МПЕ-122). Схема 23. Контроль числа оборотов электродвигателя мешалки. (ТП-2, Сапфир – 22 ППЭ, А100-Н). |

Примечание: Ниже на типовых функциональных схемах размеры матрицы указаны в мм .

Спецификация технических средств автоматизации

| Номер позиции на функциональной схеме | Наименование параметра среды и места отбора импульс | Предел. Рабочее значение параметра | Место установки | Наименование и характеристика | Тип и модель | Количество | Завод изготовитель или поставщик | Примечание | |

| На один аппарат | На все аппараты | ||||||||

| 1-1 | Расход газообразного этилена до перегревателя П | 5 т/ч | на трубопроводе | Диафрагма камерная, диаметр условного перехода D у = 100 мм, Условное давление Р у = 2,5 МПа, k = 2.0 | ДК25-100 ГОСТ 14321-73 | «Манометр», г. Москва | |||

| 1-2 | по месту | Преобразователь измерительный взрывозащищенный разности давлений с токовым выходом (4-20) mA. Перепад давления 25 КПа, k = 0.5. Допустимое рабочее давление 4 МПа. Питание 24 В. | Сапфир- 22М-ДД-Ех | «Теплоприб.» г. Челябинск | |||||

| 1-3 | на щите | Вторичный одноканальный показывающий и регистрирующий прибор (миллиамперметр). Вх. (4-20) mA, k = 0,5 | А542-068 | «Теплоприб.» г. Челябинск | |||||

| 2-1 | Температура этилена на выходе из перегревателя П | -46 о С | по месту | Термоэлектрический преобразователь. Градуировка хромель-копель, предел измерений (-200, +600) о С. Материал защитной арматуры сталь 12Х18Н10Т, k = 0.5 | ТХК-0279 | «Энергоприб.» г. Москва | |||

| 2-2 | Автоматический потенциометр. Быстродействие 10 с, питание 220В, частота 50 Гц, k = 0.5 | КСП-4 | «Теплоконтр.» г. Казань | ||||||

| 3-1 | Регулирование расхода этилена после перегревателя П | 2,3 т/ч | На трубопров. | см. поз. (1-1) | ДК25-100 ГОСТ 14321-73 | «Манометр» г. Москва | |||

| 3-2 | по месту | см. поз. (1-2) | Сапфир–22М-ДД-Ех | «Теплоприб.» г. Челябинск | |||||

| 3-3 | на щите | см. поз. (1-3) | А542-068 | «Теплоприб.» г. Челябинск | |||||

| 3-4 | по месту | Регулирующий клапан, нормально закрытый. Диаметр условного прохода Д у = 40 мм, условное давление Р у = 0,3 МПа, тип привода – МИМ. Вход (4-20) mA | FISHER-ES | «FISHER» Англия | |||||

| 4-1 | Контроль давления этилена в сепараторе С | 0,2 МПа | по месту | Преобразователь избыточного давления взрывозащищенный с токовым выходом (4-20) mA. Перепад давления 25 КПа, k = 0,5. Допустимое рабочее давление 4 МПа. Питание 24 В. | Сапфир–22М-ДИ-Ех | «Теплоприб.» г. Челябинск | |||

| 4-2 | на щите | см. поз. (1-3) | А542-068 | «Теплоприб.» г. Челябинск | |||||

| 5-1 | Регулирование уровня этилена в сепараторе С | 600 мм | по месту | Преобразователь измерительный гидростатического давления взрывозащищенный с токовым выходом (4-20) mA. Перепад давления 25 КПа, k = 0.5. Допустимое рабочее давление 4 МПа. Питание 24 В. | Сапфир–22М-ДГ-Ех | «Теплоприб.» г. Челябинск | |||

| 5-2 | на щите | см. поз. (1-3) | А542-068 | «Теплоприб.» г. Челябинск | |||||

| 5-3 | на трубопров. | Регулирующий клапан, нормально закрытый. Диаметр условного Д у = 40 мм, условное давление Р у = 0,3 МПа тип привода – МИМ. Вход (4-20) mA | FISHER-ES | «FISHER» Англия | |||||

| 6-1 | Регулирование давления этилена в изотермическом хранилище Хр | 66 мм. рт. ст. | по месту | см. поз. (4-1) | Сапфир-22М-ДИ-Ех | ||||

| 6-2 | на щите | см. поз. (1-3) | А542-068 | ||||||

| 6-3 | на трубопроводе | Регулирующий клапан, нормально закрытый. Диаметр условного прохода Д у = 100 мм, условное давление Р у = 0,1 МПа, тип привода – МИМ. Вход (4-20) mA | FISHER-7813 | «FISHER» Англия | |||||

| 7-1 | Регулирование температуры нижней зоны реактора Р1 | 85 о С | Низ реактора Р 1 | Термопреобразователь сопротивления платиновый с нормирующим преобразователем сигнала (4-20) mA. k = 0.5; Материал защитной арматуры: сталь 08Х13 Диапазон измерений: (- 200 ÷ 400) о С Тип преобразователя HID 2072 Потребляемый ток 30 mA | ТСП-0193-01-80С4 | ОАО «Теплоприб.», г. Челябинск | |||

| 7-2 | Линия обратной промышленной воды после Т-1 | Регулирующий клапан с пневмоприводном АТА – 7. Нормально закрытый, D у = 100 мм, Р у = 40 мм. Максимальный перепад давления: 0,6 МПа. Вход (4-20) mA. Класс проточки ANSI: VI Коэффициент пропускной способности принятый: Cv = 310 Комплект поставки: электропневматический позиционер с двумя манометрами. Исполнение по взрывозащите EexiaIICT4 | Камфлекс, серия 35-30232 4700Е (8013) | Фирма «DS-Controls», г. Великий Новгород |

| 8-1 | Контроль качества изобутилена реактификата | 1% | Линия откачки изобутилена на склад | Хроматогроф газовый. Газ-носитель-азот. Предел допускаемой погрешности не более 0,1%. Давление анализируемых веществ на входе в панель (0,03 – 1,0) МПа. Напряжение 24 В. Взрывозащита ExdiII BT4 выход (4-20) mA | Микро-хром 1121-3 | Опытный завод «Хроматограф», г. Москва | ||||||||||||||

| 9-1 | Регулирование температурной депрессии продукта | 400 о С 300 о С | Линия выхода продукта | см. поз. (7-1) | ТСП-0193 01-80 С4 | |||||||||||||||

| 9-2 | Линия входа продукта | см. поз. (7-1) | ТСП-0193 01-80 С4 | |||||||||||||||||

| 9-3 | Линия подач теплоагента | см. поз. (7-2) | Комфлекс, серия 35-30232 | |||||||||||||||||

| 10-1 | Двухпозиционное регулирование температуры в реакторе Р1 | (100-200 о С) | по месту | Термопреобразователь сопротивления измеряемая среда: твердые, жидкие, газообразные, сыпучие, вещества; Выход (4-20) mA; диапазон измеряемых температур) (-50, +500) о С, k = 0.5 | ТСПУ Метран-276 | Метран, Номен. каталог 2001, стр.145 | ||||||||||||||

| 10-2 | на щите оператора | Показывающий, регистрирующий вторичный прибор для измерения температуры, уровня, давления, расхода и т.д. Вход (4-20) mA, Выход (4-20) mA, k = 0.5; имеет двухпозиционное устройство сигнализации; габариты (120х160х618) мм; масса 12 кг | А100-Н | ЗАО ПГ «Метран», г. Челябинск | Метран, Номен. каталог 2001, стр. 320 | |||||||||||||||

| 10-3 | по месту | Магнитный пускатель для вкл. электродв. Мощностью 1000 Вт. (340х240х90) мм Магнитный пускатель | МПЕ-122 ПБР-2 ПМЕ-011 | Завод электр. исп-х механ. г. Чебоксары | Справ. Кошарск., 1976 стр. 264 | |||||||||||||||

| 11-1 | Защитное воздействие при превышении температуры смеси в смесителе выше доп. | 300 о С | по месту | см. поз. (10-1) | ТСПУ Метран-276 | |||||||||||||||

| 11-2 | на щите оператора | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 11-3 | по месту | см. поз. (7-2) | Камфлекс серия 35-30232 | |||||||||||||||||

| 11-4 | по месту | аналог (7-2), нормально открытый | ||||||||||||||||||

| 12-1 | Многоканальный контроль температуры | 500 о С | по месту | Термоэлектрический преобразователь. Измеряемая среда: твердые, жидкие, газообразные, сыпучие вещества; Выход (4-20) mA, диапазон измеряемых температур (0-900) о С, k = 0.5 | ТХАУ Метран-271 | Метран, Номен. каталог 2001, стр 145 | ||||||||||||||

| 12-2 | 400 о С | по месту | см. поз. (12-1) | ТХАУ Метран-271 | ||||||||||||||||

| 12-3 | на щите | Термометр многоканальный для контроля сигнализации Т, Р, F, a и др., если их значение преобразованы в сигналы (0-5) mA, (4-20) mA. Всего каналов 6; к = 0,25 Диапазон по Т до 2500 о С; масса 1,5 кг | ТМ 5101 | ЗАО «ПГ Метран» г. Челябинск | Метран, Номен. каталог 2001, стр 304 | |||||||||||||||

| 13-1 | Защитное воздействие при превышении давления в ресивере Р1 | 10 МПа | по месту | Интеллектуальный датчик избыточного давления, взрывонепроницаемый, верхний придел 16 МПа, выход (4-20) mA. Измеряемая среда- газ, жидкость, пар. k = 0.25, 1 отказ за 100000 часов, срок службы 12 лет. | Метран-22-ДИ-В Н, Мод.2171 | ЗАО «ПГ Метран» г. Челябинск | Метран, Номен. каталог 2001, стр 74 | |||||||||||||

| 13-2 | на щите | см. поз. (10-2) | А-100-Н | |||||||||||||||||

| 13-3 | по месту | см. поз. (10-3) | МПЕ-122, ПБР-2, ПМЕ-011 | |||||||||||||||||

| 13-4 | на трубе сброса изб. давления | Электромагнитный клапан, проходной, D у = 100 мм, габариты (300х215х552) мм | КДП-4 (РКЭТ-6) | «Нефтеавто.» г. Бугульма | Справ. Кошарский, стр. 313 | |||||||||||||||

| 14-1 | Контроль и сигнализация разности давлений в сборнике С1 | 250 КПа | по месту | Интеллектуальный датчик гидростатического давления. Измеряемые среды: нейтральные, агрессивные жидкости, высоковязкие пищевые продукты. Выход (4-20) мА. k=0.25. Предел измерения до 250 КПа. Температура измеряемой среды (-40, +120) о С. Исполнение взрыво-непроницаемое, виброустойчивое. | Метран-43-ДГ-В Н модель 3595-01 | ЗАО «ПГ Метран» г. Челябинск | Метран, каталог 2001, стр. 12 | |||||||||||||

| 14-2 | на щите | см. поз. (10-2) | А 100-Н | |||||||||||||||||

| 15-1 | Контроль разности давлений компонентов в подводящих трубопроводах | З МПа | по месту | Интеллектуальный датчик разности давлений; Диапазон измерения (2,5-16) МПа; Выход (4-20) мА; k =0.25. Срок службы 12 лет; наработка на отказ – 100000 часов. Среда: газ, жидкость, пар | Метран- 22-ДД-В Н, модель 2460 | ЗАО «ПГ Метран» г. Челябинск | ||||||||||||||

| 16-1 | Контроль разрежения в емкости А1 | 40 кПа | по месту | Интеллектуальный датчик разрежения. Пределы измеряемого разряжении: (40, 60, 100) кПа; k=0.25; Выход (4-20) mA. Измеряемая среда: газ, жидкость, пар. Срок службы 12 лет, наработка на 1 отказ – 100000 час | Метран-22-ДВ-В Н модель | ЗАО «ПГ Метран» г. Челябинск | Метран, Номен. каталог 2001, стр. 74 | |||||||||||||

| 17-1 | Регулирование температуры целевого продукта в теплообменнике | 373 К | по месту | Термопреобразователь сопротивления. Измеряемая среда: твердые, жидкие, газообразные, сыпучие веществ; Выход (4-20) mA. Диапазон измеряемых температур (-50, +180) о С; k = 0.25 | ТСМУ Метран-274 | ЗАО «ПГ Метран» г. Челябинск | Метран, Номен. каталог 2001, стр. 145 | |||||||||||||

| 17-2 | на щите оператора | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 17-3 | по месту | Регулирующий клапан с пневмоприводом 88/10/21-45. D у = 80 мм, Р у = 4 МПа Максимальный перепад давления: 0,6 МПа, Вход (4-20) mA Класс протечки ANSI:VI Коэффициент пропускной способности: Cv = 110. Комплект поставки: электропневматический позиционер с двумя манометрами. Исполнение по взрывозащите: Ех | Камфлекс, серия 88-21115 ЕВ 4700Е (8013) | |||||||||||||||||

| 18-1 | Контроль расхода жидкости при охлаждении установки | 80 м 3 /ч | по месту | Электромагнитный расходометр. Скорость потока до 8 м/с; Д у > 50мм; k=2.0. Давление 2,5 МПа; температура потока (-25,150) о С; Выход (4-20) mA. Питание 24 В. Контроль производительности насосов; технологический учет; охлаждение установок. | ДМW | |||||||||||||||

| 18-2 | на щите | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 19-1 | Регулирование расхода жидкости в подводящем трубопроводе | 0,2 м 3 /ч | по месту | Ротаметр с униф. пневм. сигналом (0,02-0,1) МПа, предельное измерение до 1,6 м 3 /ч (по воде), D у = 40 мм, k =1.5, (344х240х185) мм | РПФ-1,6 ЖУЗ | Прибор строительн. завод г. Арзамас | Справ. Кошарск 1976, стр. 64 | |||||||||||||

| 19-2 | по месту | Пневмоэлектрический преобразователь (0,02-0,1) МПа преобразует в унифицированный сигнал (0-5) mA Габариты (314х220х132) мм, k=1.0 | ПЭ-55М | Завод электр. исполн. механ. г. Чебоксары | Справ. Кошарск 1976, стр. 311 | |||||||||||||||

| 19-3 | на щите оператора | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 19-4 | по месту | Регулирующий клапан с пневмоприводом АТА-7. D у = 150 мм, Р у = 4 МПа Максимальный перепад давления: 6 МПа, вход (4-20) mA Класс протечки ANSI:VI Коэффициент пропускной способности принятый: Сv = 510 Комплект поставки: электропневматический позиционер с двумя манометрами. Исполнение по взрывозащите EexiaIICT4. | Камфлекс серия 35-35152 4700Е (8013) | «DS-Controls» г. Великий Новгород | ||||||||||||||||

| 20-1 | Контроль расхода жидкости, газа, эмульсии в трубопроводе | 1,2 т/ч | по месту | Массовый расходометр для измерения массового расхода газа, жидкости, эмульсии, суспензии, взвеси, нефти, мазута, битума, гудрона и т.д. Выход (4-20) mA; условия измерения: Т среды = (-240,426) о С, Р труб = (4-40) МПа, Д у – до 150 мм. Исполнение взрывозащищенное, k = 0.1 | Micro Motion, модели: Basis, Д, Elite | ЗАО «ПГ Метран» г. Челябинск (фирма Fisher Rosemount) | Метран, Номен. каталог 2001, стр. 354 | |||||||||||||

| 20-2 | на щите | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 21-1 | Включение электродвигателя мешалки | на щите | Пусковая электрическая кнопка | КУ121-1 | Справочник электроап. | |||||||||||||||

| 21-2 | по месту | см. поз. (10-3) | МПЕ-122 | Справочник электроап. | ||||||||||||||||

| 22-1 | Регулирование расхода сыпучего материала | кг/час | по месту | Расходомер ленточный, (200-1200) кг/час, k = 1.5. Выходной сигнал (0-5) mA, (0-50) mB. Исполнение взрывозащищенное | РЛ-600 | ДННХТИ | ||||||||||||||

| 22-2 | на щите | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 22-3 | по месту | Электропневмопреобразователь, преобразует (4-20) mA в пневмосигнал (0,02-0,1) МПа, k = 1.0 | ЭП 1324 | |||||||||||||||||

| 22-4 | по месту | Поршневой пневмопривод (для управления вариатором В) ход поршня 320 мм, Fус = 620 кгс | ПСП-1 | ОКБ теплоавтом. г. Харьков | Справ. Кошарск стр. 299 | |||||||||||||||

| 23-1 | Контроль числа оборотов электродвигателя мешалки | 200 об/мин | по месту | Тахометр пневматический (0-300) об/мин, выходной сигнал (0,02-0,1) МПа. Постоянная времени 5 с. Исполнение взрывозащитное, k = 1.5 | ТП-2 | КХННХП | ||||||||||||||

| 23-2 | по месту | Пневмоэлектропреобразователь. Преобразует (0,02-0,1) МПа в сигнал (4-20) мА. k=1.0 | Сапфир-22 ППЭ | |||||||||||||||||

| 23-3 | на щите | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 24-1 | Контроль уровня сыпучего материала жидкости, эмульсии | 2 м | по месту | Радарный измеритель уровня. Выходной сигнал (4-20) mA. Жидкость, тестообразная масса, (0,5-30) м, k = 0.05, имеет цифровой выходной сигнал (протокол HART) | АРЕХ | Emerson Process Management | Метран, Номен. каталог 2001 | |||||||||||||

| 24-2 | на щите | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 25-1 | Позиционное регулирование уровня жидкости в емкости Е1, сигнализация | (1-2) м | по месту | см. поз. (24-1) | АРЕХ | |||||||||||||||

| 25-2 | на щите | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 25-3 | по месту | см. поз. (10-3) | МПЕ-122 | |||||||||||||||||

| 25-4 | по месту | см. поз. (13-4) | КДП-4 (РКЭТ-6) | |||||||||||||||||

| 26-1 | Регулирование уровня жидкости в емкости Е2 | 3 м | по месту | Уровнеметр буйковый, выходной сигнал (0,02-0,1) МПа, силовая компенсация, D у = 100 мм, k = 1.5 (0-16000) мм, t изм.ср = (-40, +200) о С | УБП-Г | Теплоприбор г. Рязань | Справ. Кошарск 1976, стр. 77 | |||||||||||||

| 26-2 | по месту | см. поз. (23-2) | Сапфир- 22 ППЭ | |||||||||||||||||

| 26-3 | по месту | см. поз. (19-4) | Камфлекс, серия 35-35152 | |||||||||||||||||

| 27-1 | Контроль объемной доли компонента бинарный газ. смеси (например СО, СО 2 и т.д.), сигнализации, включение аварийной вентиляции | 0,5% | по месту | Газоанализатор типа ДТ для анализа бинар. Газовых смесей. Потребная мощность 170 Вт. Вых. Сигнал (0-5) mA, (0-1)% диапазон. Комплект поставки: измер. блок, блок питания, норм. преобр.ТП-ФП-2У. Анализируемая смесь: He, N 2 , O 2 , CO, CO 2 и т.д. k = 1.0 | ДТ-2122 | ОКБА г. Москва | Справ. Кошарск 1976, стр. 126 | |||||||||||||

| 27-2 | на щите | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 27-3 | по месту | см. поз. (10-3) | МПЕ-122 | |||||||||||||||||

| 28-1 | Регулирование относительной влажности воздуха в помещении цеха | 60% | по месту | Измерительный преобразователь относительной влажности и температуры газовых сред. Выход (4-20) mA. Область применения: хлебопекарная промышленность, мясопереработка, деревообработка, энергетика, природный газ, дым. Диапазон измерения влажности (0-100)%, по температуре (0-100) о С; k = 2.0 | ИПТВ-056 модель М3-04 | ЗАО «ПГ Метран» г. Челябинск | Метран Номен. каталог 2001, стр. 271 | |||||||||||||

| 28-2 | на щите | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 28-3 | по месту | см. поз. (7-2) | Камфлекс, серия 35-30232 | |||||||||||||||||

| 29-1 | Регулирование рН среды в аппарате | в аппарате | Электрод промышленный комбинированный; диапазон измерения: (0…14) рН; температура рабочей среды: -(15…+130) 0 С; давление рабочей среды: 15 бар | CPS11 | ||||||||||||||||

| 29-2 | по месту | рН трансмиттер; выходной сигнал: (4…20)mA; исполнение: EEx ia (ib) IICT 4; погрешность 0,1% | СМР 431 | Фирма “Endress- Hauser” (Германия) | ||||||||||||||||

| 29-3 | на щите | см. поз. (10-2) | А 100-Н | |||||||||||||||||

| 29-4 | по месту | см. поз. (7-2) | Камфлекс, серия 35-30232 | |||||||||||||||||

| 30-1 | Контроль плотности жидкой агрессивной среды | 0,3 г/см 3 | по месту | Плотнометр поплавковый компенсационный. Диапазон измерения (0,1-0,5) г/см 3 , k = 0.5, выходной сигнал (0-10) mB. Исполнение взрывозащитное, герметичное. | ППК-3 | ДННХТИ | ||||||||||||||

| 30-2 | по месту | Нормирующий преобразователь. Выходной сигнал (0-5) mA, (4-20) mA, 1 отказ за 25000 часов. k=1.0 | НП-02 НП-03 | ЗАО «ПГ Метран» г. Челябинск | Метран, Номен. каталог 2001, стр. 234 | |||||||||||||||

| 30-3 | на щите | см. поз. (1-3) | А542-068 | |||||||||||||||||

| 31-1 | Программное управление периодическим процессом | по месту | см. поз. (17-3) Клапан влива компонента А | 88-21115 ЕВ | ||||||||||||||||

| 31-2 | по месту | см. поз. (17-3) Клапан влива компонента Б | 88-2115 ЕВ | |||||||||||||||||

| 31-3 | по месту | см. поз. (10-3) | МПЕ-122 | |||||||||||||||||

| 31-4 | по месту | см. поз. (7-2) Клапан слива смеси | Камфлекс серия 35-30232 | |||||||||||||||||

| 32-1 | Регулирование соотношения: топливо-воздух на входе в топку с коррекцией по температуре продуктов сгорания | 5 л/ч | по месту | см. поз. (1-1) | ДК25-100 ГОСТ 14321-73 | |||||||||||||||

| 32-2 | по месту | см. поз. (1-2) | Сапфир-22М-ДД-Ех | |||||||||||||||||

| 32-3 | 15 дм 3 /ч | по месту | см. поз. (1-1) | ДК25-100 ГОСТ 14321-73 | ||||||||||||||||

| 32-4 | по месту | см. поз. (1-2) | Сапфир-22М-ДД- Ех | |||||||||||||||||

| 32-5 | 800 о С | по месту | см. поз. (12-1) | ТХАУ Метран | ||||||||||||||||

| 32-6 | на щите оператора | см. поз. (10-2) | А100-Н | |||||||||||||||||

| 32-7 | по месту | см. поз. (17-3) | 88-21115 ЕВ | |||||||||||||||||

| 33-1 | Контроль количества водного раствора, подаваемого по трубопроводу | 500 м 3 / час | по месту | Вихреакустический преобразователь расхода воды и водных растворов (применяется в составе счетчиков). Придел измерения (0,18-700) м 3 /ч. Выход (4-20) mA. Условия применения при Т= (1-150) о С; k =1.0 | Метран 300 ПР | ЗАО «ПГ Метран» г. Челябинск | Метран, Номен. Каталог 2001, стр. 17 | |||||||||||||

| 33-2 | на щите оператора | Счетчик – расходомер (в комплекте с «Метран» 300ПР). k = 2.5; Предел измерения до 1200 м 3 /ч; норма наработки на 1 отказ – 18000 ч. Срок службы 12 лет. Диапазон измеряемого вещества по Т до 150 о С | Метран 300 ПР | ЗАО «ПГ Метран» г. Челябинск | Метран, Номен. Каталог 2001, стр. 18 | |||||||||||||||

| 34-1 | Контроль количества газа, подаваемого по трубопроводу | 800 м 3 /час | по месту | Счетчик газа турбинный пределы измерения (50-1000) м 3 /ч, k = 1.0; Д у = (50-150) мм; измеряемая среда: газ (-20,+50) о С; (450х450х320) мм (габ), Р до 1,6 Мпа | СТ-16-1000 | |||||||||||||||

| 35-1 | Контроль температуры газа | 120 0 С | по месту | Термометр манометрический с пневмодатчиком; диапазон (-50, 150) 0 С, k = 1.0; длина капилляра 10м; глубина погружения термобаллона 250 мм; длина термобаллона 200мм. Выход (0,02-0,1) МПа | ТПГ 4-V | Сафоновский завод «Теплоконтр» | Справ. Кошарск. 1976, стр.11 | |||||||||||||

| 35-2 | по месту | см. поз. (23-2) | Сапфир-22 ППЭ | |||||||||||||||||

| 35-3 | на щите | см. поз. (10-2) | А 100-Н | |||||||||||||||||

Примечание: HL1, … HL17 – сигнальные лампы;

М1, … М5 – электродвигатели;

В – вариатор;

НА1 – электрический звонок.

Описание функционирования схем контроля и регулирования технологических параметров процесса …

Схема 1 . Контроль расхода этилена до перегревателя «П».

Текущее значение расхода газообразного этилена воспринимается диафрагмой камерной «ДК 25-100», (поз.1-1), интеллектуальным датчиком разности давлений «Сапфир-22М-ДД-Ех», (поз. 1-2), и вторичным прибором «А 542-068», (поз 1-3). Ожидаемое значение расхода 5т/ч.

Общая погрешность канала измерения определяется как среднеквадратичное значение погрешностей диафрагмы (k = 2.0), преобразователя разности давлений «Сапфир-22М–ДД-Ех» (k = 0.5) и вторичного прибора «А 542-068» (k = 0.5), т.е.

ε = ![]() = 2,12%

= 2,12%

Сигнал (4-20) mA поступает на контролер РСУ, где высвечивается значение расхода и на ЭВМ, где регистрируется в виде графика.

Схема 2 . Контроль температуры этилена на выходе из перенагревателя «П».

Текущее значение температуры этилена на выходе из перенагревателя воспринимается термоэлектрическим преобразователем «ТКХ–0279» (k = 0.5) (поз.2-1) и передается на вторичный прибор «КСП-4» (k = 0.5) (поз. 2-2). Общая погрешность канала измерения составляет

ε= ![]()

Схема 3. Контроль и регулирование расхода этилена после перенагревателя «П».

Текущее значение расхода этилена воспринимается диафрагмой камерной «ДК 25-100» (k = 2.0), интеллектуальным преобразователем разности давлений «Сапфир-22М-ДД-Ех» (k = 0.5) (поз. 3-2) с токовым выходом (4-20) мА и вторичным прибором «А 542-068» (k = 0.5) (поз. 3-3).

Таким образом, общая погрешность канала измерения составляет:

ε = ![]() = 2,12%

= 2,12%

Сигнал (4-20)мА с преобразователя (3-2) поступает на контроллер APACS+, где высвечивается текущее значение расхода. При наличии сигнала рассогласования расходов контроллер вырабатывает соответствующее регулирующее воздействие в диапазоне сигнала (4-20) мА, которое подается на регулирующий клапан (3-4) модели FISHER-ES, находящийся на трубопроводе подачи этилена. Так функционирует дублирующий контур.

Одновременно сигнал с (3-2) поступает по адресу B 3 на ввод в ЭВМ, где он регистрируется в виде графиков. ЭВМ вырабатывает корректирующий сигнал и регулирующее воздействие, которое с выхода В 03 в виде (4-20) мА по адресу 4 поступает на регулирующий клапан (3-4).

В результате функционирования контуров регулирования значение расхода этилена будет стабилизировано на уровне 2,3 т/ч.

Схема 4 . Контроль давления этилена в сепараторе С.

Текущее значение давления воспринимается преобразователем избыточного давления «Сапфир-22М–ДИ-Ех» (k = 0.5) (поз.4-1), выходной сигнал которого в виде (4-20) мА поступает на вторичный прибор «А 542-068» (k = 0.5) (поз. 4-2). Ожидаемое значение давления 0,2 МПа. Общая погрешность канала измерения составляет:

Сигнал (4-20) mA поступает на контролер РСУ, где высвечивается значение давления, и на ЭВМ, где регистрируется в виде графика.

Схема 5. Контроль и регулирование уровня этилена в сепараторе С.

Текущее значение уровня этилена воспринимается измерительным преобразователем гидростатического давления «Сапфир-22М-ДГ-Ех» (k = 0.5) (поз. 5-1), выходной сигнал (4-20) мА преобразователя поступает на вход вторичного прибора «А 542-068» (k = 0.5) (поз. 5-2). Таким образом, общая погрешность канала измерения уровня составляет:

Сигнал (4-20) мА с преобразователя (5-1) поступает на контроллер APACS+, где высвечивается текущее значение уровня. При наличии рассогласования контроллер вырабатывает соответствующее регулирующее воздействие в диапазоне выходного сигнала (4-20) мА, которое поступает на регулирующий клапан (5-3), находящийся на трубопроводе подачи этилена. Так функционирует дублирующий контур регулирования. В результате значение уровня этилена будет 600 мм.

Одновременно сигнал с (5-1) поступает по адресу В 5 на вход в ЭВМ, где значение уровня регистрируется в виде графиков. ЭВМ также вырабатывает регулирующее воздействие, которое с выхода В 05 в виде (4-20) мА по адресу 7 идет на регулирующий клапан (5-3).

Схема 6 . Регулирование давления этилена в хранилище «Хр».

Давление этилена в «Хр» следует стабилизировать на уровне 66 мм.рт.ст.Преобразователь избыточного давления «Сапфир-22М-ДИ-Ех» (k = 0.5) (поз. 6-1) воспринимает текущее значение давления в «Хр». Выходной сигнал преобразователя (4-20) мА поступает на вторичный прибор «А 542-068» (k = 0.5) (поз. 6-2), где фиксируется и регистрируется. Общая погрешность канала измерения давления составляет:

Сигнал (4-20) мА с преобразователя (6-1) поступает на контроллер APACS+, где высвечивается текущее значение давления этилена. При наличии рассогласования контроллер вырабатывает по заложенной в нем программе соответствующее регулирующее воздействие в диапазоне выходного сигнала (4-20) мА, которое воздействует на регулирующий клапан (6-3).

Одновременно сигнал с (6-1) по адресу В 6 поступает в ЭВМ, где текущее значение давления регистрируется в виде графиков. ЭВМ также при наличии рассогласования вырабатывает регулирующее воздействие, которое в виде сигнала (4-20) мА с выхода В 06 по адресу 9 воздействует на регулирующий клапан (6-3). В результате давление этилена будет 66 мм.рт.ст.

Схема 7. Регулирование температуры нижней зоны реактора «Р-1».

Регулирование осуществляется подачей обратной воды в теплообменник Т1.

Текущее значение температуры в реакторе измеряется термометром сопротивления (7-1), сигнал с которого поступает на контроллер APACS+, где высвечивается текущее значение. При наличии рассогласования значений температуры APACS+ вырабатывает регулирующее воздействие, которое, в виде (4-20) мА поступает на исполнительное устройство (7-2), расположенное на линии обратной промышленной воды после теплообменника Т1. В результате температура нижней зоны реактора будет поддерживаться на уровне 85 0 С.

Одновременно сигнал (4-20) мА поступает на вход В 7 ЭВМ, где он регистрируется в виде графиков. ЭВМ вырабатывает также корректирующий сигнал.

Схема 8 . Контроль качества изобутилена ректификата.

Состав изобутилена анализируется хромотографом «Микрохром 1121-3». Выходной сигнал (4-20) мА поступает на контроллер APACS+, где высвечивается текущее значение. Далее сигнал (4-20) мА поступает на вход В 8 ЭВМ, где он регистрируется в виде графиков.

Схема 9 . Регулирование температурной депрессии (т.е. разности температур) входящего в аппарат и выходящего из него продукта.

Заданной депрессии (400 0 С – 300 0 С) = 100 0 С добиваемся изменением подачи теплоагента.

(Дипломная работа)

n1.doc

6. Автоматический контроль и регулирование

Развитие отрасли нефтехимического и органического синтеза в наше время невозможно без применения автоматического контроля. Ежегодно вводятся в действие новые приборы, анализаторы, автоматы, средства вычислительной техники. На заводе переходят от частичной автоматизации производства к комплексным системам автоматизации, что обеспечивает эффективность работы этих предприятий. Дальнейшее повышение уровня автоматизации процессов и производств осуществляется по следующим основным направлениям:

Управление из одной операторной несколькими однотипными установками;

Повышение уровня автоматизации установок путем применения промышленных автоматических и полуавтоматических анализаторов качества основных и промежуточных продуктов;

Замена устаревших приборов и средств автоматизации новыми, усовершенствованными;

Внедрение вычислительной техники.

В проекте установки каталитического пиролиза предусматривается ведение технологического процесса с применением современной техники автоматического контроля и регулирования с целью облегчения труда обслуживающего персонала, обеспечения нормальной работы и предотвращения аварий, поддержания оптимального технологического режима, повышения производительности труда, качества продукции при минимальном числе обслуживающего персонала и затрат сырья и материалов.

6.1 Выбор и обоснование параметров контроля и регулирования

Обязательным условием нормального ведения процесса пиролиза является поддержание постоянного расхода сырья, пара, охлаждающей воды, контроль и регулирование температуры, поддержание заданного давления. Для получения качественной продукции и избежания нежелательных опасных последствий необходимо четкое соблюдение установленных параметров процесса.

Пиролиз представляет собой процесс глубокого расщепления углеводородного сырья под действием высоких температур. Основной целью процесса является производство максимально возможного количества этилена и пропилена. Реакция пиролиза происходит в радиантной части змеевика трубчатой печи (П-1). Большое влияние на состав продуктов процесса оказывают температура и время контакта. Нарушение температурного режима приводит к снижению выхода целевых продуктов. Поддержание температуры пирогаза на выходе из печи 800 о С достигается регулированием подачи топлива в печь. Выход продуктов зависит также от давления. Процесс ведут при разбавлении сырья водяным паром и тем самым снижают парциальное давление углеводородных паров. Водяной пар в количестве 50 % масс., от поступающего сырья, смешивают с сырьем на входе в печь, регулирующий клапан установлен на линии подачи пара.

Основной задачей закалочно-испарительных аппаратов (Х-1) является быстрое охлаждение пирогаза водой. Поддержание температуры пирогаза на выходе из ЗИА достигается регулированием подачи водяного конденсата, клапан установлен на линии подачи водяного конденсата.

В промывной колонне (К-1) орошением легкой смолой осуществляется дополнительное охлаждение пирогаза, конденсация тяжелой смолы, отмывка пирогаза от кокса. Температура верха и низа колонны регулируется подачей легкой смолы соответственно на верх колонны и на распределительное устройство между верхними и нижними тарелками от насоса (Н-4). В кубе колонн необходимо поддерживать определенный уровень жидкости. Существенное изменения уровня жидкости может привести к переполнению аппарата или его опорожнению, при этом процесс становится невозможным. Поддержание уровня жидкости в кубе колонн достигается своевременным отводом кубовой жидкости насосом (Н-1) на заводской склад, через регулирующий клапан.

Технологией предусмотрено использование ряда разделительных емкостей (Е-2, Е-3, Е-4, Е-6). Регулировка уровня осуществляется отводом жидкости из емкости через регулирующий клапан. В некоторых емкостях (Е-2, Е-4) предусмотрена блокировка при достижении критического уровня и возможности аварийной ситуации с отключением насосов (Н-2, Н-3, Н-7, Н-8).

6.1.1 Поддержание постоянного уровня

Повышение или понижение уровня в емкостях, разделителях и колоннах может привести к нарушению технологического режима, а недопустимое повышение или понижение уровня может вызвать аварию или даже остановку цеха. Поэтому предусматривается четкий контроль и регулирование уровня в аппаратах этого типа. Существенное изменения объёма жидкости может привести к переполнению аппарата или его опорожнению, при этом процесс становится невозможным. Регулирующее воздействие при поддержании уровня оказывает отбор жидкости из аппарата. При достижении критического уровня, то есть когда возникает возможность аварийной ситуации, отключаются соответствующие насосы и отбор жидкости немедленно прекращается.

6.1.2 Регулирование расхода

Регулирование потоков жидкости и пара необходимо для поддержания оптимальных параметров процесса. Контроль за расходом сырья, реагентов и вырабатываемой продукцией необходим для отчетности и калькуляции работы объекта.

6.1.3 Поддержание температуры

Температура в данном процессе является определяющим фактором выхода целевой продукции на этапе получения пирогаза в трубчатой печи и поддержание ее на оптимальном уровне требует особого внимания. Отклонение температуры разложения сырья приводит к снижению выхода целевых продуктов. Повышение температуры ведет к необратимой деформации труб змеевика печи (П-1). Большое значение имеет поддержание постоянной температуры низа и верха ректификационных колонн при фракционировании пирогаза, что влияет соответственно на качество кубового продукта и остатка. Регулирование температуры верха производится расходом хладоагента в дефлегматор, температуры низа – расходом теплоносителя в кипятильник.

6.1.4 Поддержание давления

Давление оказывает влияние на состав пирогаза, образующегося в печи (П-1). Отклонение давления от режимного ведет к увеличению выхода побочных продуктов. Для устойчивой работы горелок печи (П-1) необходим контроль за давлением топлива, поступающего из топливной сети. Давление в ректификационных колоннах влияет на качество образующихся при разделении продуктов. Давление в колоннах поддерживается отбором отдувок после дефлегматоров.

6.2 Выбор средств контроля и регулирования

Выбор средств контроля и регулирования зависит от условий технологического режима. При выборе средств контроля и регулирования руководствуются следующими принципами:

Приборы должны обеспечивать необходимую точность измерений, быть быстродействующими при измерении и регулировании;

Показывающие приборы должны быть доступны для наблюдения;

Приборы должны быть выполнены во взрыво и пожаробезопасном исполнении;

Средства автоматизации выполнены по государственной схеме приборов, использование которой даёт возможность применение приборов в различных состояниях и имеют ряд следующих достоинств:

А) повышается надежность, точность, быстродействие средств контроля и регулирования;

Б) применение унифицированных блоков уменьшает номенклатуру и общее количество приборов, которое надо иметь в резерве при эксплуатации систем автоматизации;

В) уменьшение затрат на ремонт вследствие возможности замены модулей и блоков, а не всего устройства.

6.2.1 Первичные преобразователи

Датчик расхода – диафрагма камерная ДКС-10. Диаметр условного прохода 50-150 мм, Р у = 10 МПа, материал камеры и диска – сталь Х18Н10Т.

Датчики температур – термопара хромель-капелевая ТХАУ-205 ЕХ с диапазоном измерения от 0 до 900 0 С, термометр сопротивления платиновый ТСПУ-205 ЕХ с диапазоном измерения от 0 до 200 0 С для измерения высоких температур с унифицированными выходными сигналами 4-20 мА; метран-255 ТСП с диапазоном измерения от -200 до 500 0 С для измерения низких температур. Р у = 6,3 МПа.

Датчик давления – электрический манометр Сапфир-22М-ДА-2060 с пределом измерения от 0 до 6 МПа. Выходной сигнал – 4-20 мА.

Датчик уровня – буйковый уровнемер сапфир 22ДУ-ВН.

Датчик состава – адресный анализатор состава S 4100C с выходным сигналом 4-20 мА.

6.2.2 Промежуточные преобразователи

Преобразователь сигнала диафрагмы – дифманометр метран-44 ДД. Выходной сигнал – 4-20мА.

Преобразователь сигнала термометра сопротивления метран-255 ТСП в стандартный токовый сигнал 4-20 мА – НП-01.

6.2.3 Вторичные приборы и регуляторы

Для регулирования, регистрации и сигнализации используется ПИД-регулятор UP-750. Для регистрации и контроля используется прибор типа А-100. Входной сигнал приборов 4-20 мА.

6.2.4 Исполнительные механизмы

В качестве исполнительных устройств применяются: электрический регулирующий клапан 241-4 (Д у = 50-150 мм, Р у = 40 МПа), отсечной клапан 33-51 (Д у = 50-150 мм, Р у = 40 МПа). Входной сигнал приборов 4-20 мА.

6.3 Описание системы контроля регулирования, сигнализации и блокировки

Поз (20). Контроль уровня в отстойнике (О-2).

Уровень измеряется буйковым уровнемером сапфир 22ДУ-ВН (20-1), выходной сигнал подаётся на вторичный регистрирующий прибор А-100 (20-2), осуществляющий непрерывный контроль за параметром. Аналогично контроль происходит в аппарате Е-2 (поз.22).

Поз (7). Контроль расхода топлива на горелки печи (П-1).

Расход измеряется камерной диафрагмой ДКС-10-150 (7-1), смонтированной в трубопроводе и преобразующей расход в перепад давления. Выходной сигнал диафрагмы воспринимается дифманометром метран-44 ДД (7-2). Стандартный токовый выходной сигнал дифманометра поступает на вторичный регистрирующий прибор А-100 (7-3), осуществляющий непрерывный контроль за параметром. Аналогично контролируется расход подсмольной воды на отпарку в колонну К-2 (поз.27), товарного этилена после емкости Е-10 (поз.74), товарного пропилена после гидрирования (поз.93).

Поз (9). Контроль температуры пирогаза на перевале печи (П-1)

Температура измеряется хромель-капелевой термопарой ТХАУ-205 ЕХ (9-1), стандартный токовый сигнал от которой подаётся на вторичный регистрирующий прибор А-100 (9-2), осуществляющий непрерывный контроль за параметром. Аналогично контроль осуществляется за температурой пирогаза после воздушного холодильника (ХВ, поз.16), после водяного холодильника (Х-2, поз.19), после аммиачного холодильника (апп.Х-3, поз.24), на входе в колонну К-3 (поз.35), но первичным прибором является термометр сопротивления платиновый ТСПУ-205 ЕХ.

Поз (2). Контроль давления сырья, подаваемого в печь (П-1).

Давление измеряется электрическим манометром Сапфир-22М-ДА-2060 (2-1), стандартный токовый сигнал от которого воспринимается вторичным регистрирующим прибором А-100 (2-2). Аналогично контролируется давление пара на смешение с сырьем (поз.3), топлива на горелки печи (П-1, поз.8), давление в отпарной колонне (К-2, поз.30).

Поз (18). Регулирование уровня в емкости-разделителе (Е-2).

Уровень измеряется буйковым уровнемером сапфир 22ДУ-ВН (18-1), выходной сигнал подаётся на вторичный прибор со встроенным ПИД регулятором UP-750 (18-2). С выхода регулятора командный сигнал поступает на электрический регулирующий клапан 241-4 (18-4). Аналогично регулирование происходит в емкостях Е-3, Е-4, Е-8, Е-10, Е-11, Е-12, Е-13 (поз.21, 22, 25, 26, 55, 73, 79, 87, 92), колоннах К-1 – К-2 (поз.15, 28). При достижении критического уровня в емкостях подается сигнал на отключение перекачивающего из рассматриваемой емкости насоса.

Поз (1). Регулирование расхода сырья на печь (П-1).

Расход измеряется камерной диафрагмой ДКС-10-150 (1-1), смонтированной в трубопроводе и преобразующей расход в перепад давления. Выходной сигнал диафрагмы воспринимается дифманометром метран-44 ДД (1-2). Стандартный токовый выходной сигнал дифманометра поступает на вторичный регулирующий прибор UP-750 (1-3), который передаёт команду на электрический регулирующий клапан 241-4 (1-4). Аналогично осуществляется регулирование расхода водяного пара на смешение с сырьем (поз.4).

Поз (5). Регулирование температуры после закалочно-испарительного аппарата

Унифицированный электрический сигнал с термопары хромель-капелевой ТХАУ-205 ЕХ (5-1) поступает на вторичный регулирующий прибор типа UP-750 (5-2), который также регистрирует величину данного параметра. Сигнал с регулятора поступает на исполнительный механизм – регулирующий клапан на линии топлива 241-4 (5-4). Аналогично подачей подсмольной воды в закалочное устройство (Е-1) регулируется температура пирогаза после 2-й ступени закалки (поз.12), подачей топлива регулируется температура пирогаза после печи (П-1, поз.6). При регулировании температуры куба и верха колонны К-1 подачей легкой смолы (поз.13, 14), температуры в колонне К-2 (поз.29) подачей пара, в качестве первичного прибора используется термометр сопротивления платиновый ТСПУ-205 ЕХ.

Таблица 6.1 – Спецификация средств контроля и автоматики

| Позиция | Измеряемый параметр | Наименование и техническая характеристика | Марка | Кол-во |

| 1 | 2 | 3 | 4 | 5 |

| 5-1, 6-1, 9-1, 10-1, 12-1, 13-1 | Температура | Термопара хромель-алюминиевая. Предел измерений от 0 до 900оС. Выходной сигнал 4-20 мА. Ру = 6,3 МПа | ТХАУ-205 ЕХ | 6 |

| 14-1, 16-1, 19-1, 24-1, 29-1 | Термометр сопротивления платиновый с диапазоном измерения от 0 до 200 0С. Выходной сигнал 4-20 мА | ТСПУ-205 ЕХ | 5 |

|

| 5-2, 6-2, 12-2, 13-2, 14-2, 29-2 | | UP-750 | 6 |

|

| 9-2, 10-2, 16-2, 19-2, 24-2 | | А-100 | 5 |

|

| 5-4, 6-3, 12-4, 13-3, 14-3, 29-3 | | 241-4 | 6 |

|

| 11-1, 15-1, 17-1, 18-1, 20-1, 21-1, 22-1, 23-1, 25-1, 26-1, 28-1 | Уровень | Буйковый уровнемер. Выходной сигнал 4-20 мА | сапфир 22ДУ-ВН | 11 |

| 11-2, 15-2, 17-2, 18-2, 21-2, 23-2, 25-2, 26-2, 28-2 | Вторичный прибор со встроенным ПИД регулятором, самопишущий, класс точности 0,3. Входной сигнал 4-20 мА | UP-750 | 9 |

|

| 20-2, 22-2 | Вторичный прибор регистрирующий. Входной сигнал 4-20 мА | А-100 | 2 |

|

| 11-5, 15-3, 17-4, 18-5, 21-3, 23-3, 25-5, 26-5, 28-3 | Клапан регулирующий с электрическим мембранным механизмом, класс точности 1,5, Ду = 50-150 мм, Ру = 40 МПа | 241-4 | 9 |

|

| 1-1, 4-1, 7-1, 27-1 | Расход | Диафрагма камерная, материал камеры и диска – сталь Х12Н10Т, класс точности 1,5. Ду = 50-150 мм | ДКС-10-150 | 4 |

| 1-2, 4-2, 7-2, 27-2 | Дифманометр. Выходной сигнал 4-20 мА, класс точности 1,5 | метран-44 ДД | 4 |

|

| 1-3, 4-3, 7-3 | Вторичный прибор со встроенным ПИД регулятором, самопишущий, класс точности 0,3. Входной сигнал 4-20 мА | UP-750 | 3 |

|

| 27-3 | Вторичный прибор регистрирующий. Входной сигнал 4-20 мА. | А-100 | 1 |

|

| 1-4, 4-4, 7-4 | Клапан регулирующий с электрическим мембранным механизмом, класс точности 1,5, Ду = 50-150 мм, Ру = 40 МПа | 241-4 | 3 |

|

| 2-1, 3-1, 8-1, 30-1 | Давление | Электрический манометр. Предел измерения от 0 до 6 МПа Выходной сигнал – 4-20 мА. | Сапфир-22М-ДА-2060 | 4 |

| 2-2, 3-2, 8-2, 30-2 | Вторичный прибор регистрирующий. Входной сигнал 4-20 мА. |

Нажав на кнопку "Скачать архив", вы скачаете нужный вам файл совершенно бесплатно.

Перед скачиванием данного файла вспомните о тех хороших рефератах, контрольных, курсовых, дипломных работах, статьях и других документах, которые лежат невостребованными в вашем компьютере. Это ваш труд, он должен участвовать в развитии общества и приносить пользу людям. Найдите эти работы и отправьте в базу знаний.

Мы и все студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будем вам очень благодарны.

Чтобы скачать архив с документом, в поле, расположенное ниже, впишите пятизначное число и нажмите кнопку "Скачать архив"

Подобные документы

Назначение, принцип работы и техническая характеристика трубчатой вращающейся печи кальцинации. Быстроизнашиваемые детали, химические и механические свойства втулки. График профилактического ремонта и составление предварительной дефектной ведомости.

курсовая работа , добавлен 15.09.2010

Автоматизация процесса обжига извести во вращающейся печи. Спецификация приборов и средств автоматизации. Технико-экономические показатели эффективности внедрения системы автоматизации процесса обжига извести во вращающейся печи в условиях ОАО "МЗСК".

дипломная работа , добавлен 17.06.2012

Перспективные методы восстановления изношенных деталей. Техническая характеристика трубчатой вращающейся печи. Разработка технологии восстановления блока опорного. Выбор типового оборудования и приспособлений. Расчет режимов резания, оси роликов, шпонок.

дипломная работа , добавлен 09.12.2016

Тепловой баланс трубчатой печи. Вычисление коэффициента ее полезного действия и расхода топлива. Определение диаметра печных труб и камеры конвекции. Упрощенный аэродинамический расчет дымовой трубы. Гидравлический расчет змеевика трубчатой печи.

курсовая работа , добавлен 23.01.2016

Расчет процесса горения в трубчатой печи пиролиза углеводородов. Конструктивная схема печи. Поверочный расчет радиантной и конвективной камеры. Гидравлический и аэродинамический расчеты. Определение теоретического и практического расхода окислителя.

курсовая работа , добавлен 13.05.2011

Расчет трехкомпонентной сырьевой смеси, а также топлива для установки. Составление материального и теплового баланса цементной вращающейся печи для производства клинкера. Пути рационализации процесса спекания с целью снижения удельного расхода топлива.

курсовая работа , добавлен 02.07.2014

Характеристика портландцементного клинкера для обжига во вращающейся печи. Анализ процессов, протекающих при тепловой обработке. Устройство и принцип действия теплового агрегата. Расчёт процесса горения природного газа, теплового баланса вращающейся печи.

курсовая работа , добавлен 25.02.2016

|

Номер поз. по схеме |

Наименование и краткая характеристика прибора |

Тип прибора |

Количество |

Примечание |

|

Многофункциональный контроллер ТКМ -700, работающий совместно с ПЭВМ |

||||

|

Преобразователь температуры, диапазон измерения 500 1200 С |

Метран 280 | |||

|

Диафрагма фланцевая камерная, Р у = 0,6 МПа; d у = 20 мм |

ДФК - 0,6 - 20 | |||

|

Датчик измерения перепада давления (расхода), токовый сигнал на выходе 4 20 мА |

Метран - 150 СD2 | |||

|

Датчик избыточного давления, верхний предел измерения 0,2 МПа, токовый сигнал на выходе 4 20 мА |

Метран - 150 CG3 | |||

|

Фотоэлектрический датчик | ||||

|

Блок контроля пламени, преобразующий сигнал датчика ФД в дискретный сигнал при погасании пламени горелочного устройства; U = 220 В; мощность 6 ВА | ||||

|

Пускатель бесконтактный реверсивный U = 220 В | ||||

|

Клапан малогабаритный регулирующий с электроприводом МЭПК, Р у = 1,6 МПа; d у = 20 мм, t среды = - 40 225 С, материал корпуса нержавейка |

КМР.Э 101 НЖ 20 0,16 Р УХЛ (1) | |||

|

Клапан малогабаритный регулирующе-отсечной с электроприводом МЭПК, Р у = 1,6 МПа; d у = 65 мм, t среды = - 40 225 С, материал корпуса нержавейка |

КМРО. Э 101 НЖ 65 10 Р УХЛ (1) | |||

|

Клапан малогабаритный отсечной с электроприводом МЭПК, быстроотсечной, Р у = 1,6 МПа; d у = 20 мм, t среды = - 40 225 С, материал корпуса нержавейка |

КМО.Э 101 НЖ 20 УХЛ (1) | |||

3.4. Автоматизация в отделочном производстве

В отделочном производстве ткань проходит полный цикл обработки: опаливание для придания ткани ровной поверхности; отварка и беление ткани; крашение; заключительная отделка для придания ткани специального грифа, наполненности, либо специальных свойств – огнестойкости, бактерицидности и т.д. Обработка тканей осуществляется на линиях непрерывного действия, например, линия отварки и беления. Каждая линия состоит из машин, агрегированных между собой, ткань движется по линии с постоянной, заранее установленной скоростью.

Задачи автоматизации в отделочном производстве заключаются в следующем:

1) точное соблюдение технологического регламента ведения процесса для рассматриваемого вида (артикула) ткани и, следовательно, получение продукции наилучшего качества;

2) ведение процесса отделки на максимальных скоростях;

3) оптимальное расходование пропиточных растворов, пара, горячей воды, холодной воды, сжатого воздуха и т.д., учет их суммарного количества для расчета технико-экономических показателей;

4) возможность оперативного перенастраивания линии (оборудования) с одного вида ткани (либо артикула) на другой;

5) представление инженеру-технологу информации о ходе технологического процесса, о состоянии оборудования в режиме реального времени на видеотерминале ПЭВМ, вывод на печатающее устройство наиболее важной информации о процессе;

6) обеспечение режимов пуска и останова оборудования, линии;

7) обеспечение безаварийной работы оборудования, для чего необходимо распознавание предаварийных ситуаций; ликвидация предаварийных ситуаций;

8) информация обслуживающего персонала об аварии и о возможных рисках.

9) при возникновении аварийных ситуаций возможность быстрого останова линии (оборудования) и сохранения заправленной в линию ткани (разбавления пропиточных растворов до безопасной концентрации) до следующего пуска.

В настоящее время отделочные предприятия России имеют линии двух видов: отечественные (ЛЗО, ЛОБ, ЛЖО, ЛМО и т.д.), оснащенные старой локальной автоматикой; импортные («Кюстерс», «Вакаяма» и т.д.) с современной автоматикой с применением МПК. При выполнении раздела «Автоматизация производственных процессов» дипломного проекта рекомендуется для автоматизации отечественных линий, оснащенных зачастую локальной автоматикой, предусматривать современный комплекс технических средств с применением МПК. При автоматизации импортных линий необходимо подобрать современные отечественные средства автоматизации (МПК, датчики, регулирующие органы).

Автоматизированные системы управления отделочным производством имеют ряд особенностей. В качестве датчиков, наряду с общеприменяемыми датчиками температуры, уровня, давления, расхода, применяются специальные датчики: датчики обрыва ткани, датчики метража, влагомеры текстильных материалов, датчики скорости движения ткани. В качестве регулирующих органов применяются малогабаритные клапаны (d у до 200 мм) как с пневмоприводом (характерно для отечественных линий), так и с электроприводом (характерно для импортных линий). При выборе регулирующих органов для щелочей, кислот, перекиси водорода следует учитывать агрессивность этих сред, так для регулирования подачи щелочного раствора можно применить клапаны, изготовленные из титана.

Для оценки эффективности работы той или иной линии отделочного производства за смену, месяц, квартал и т.д. необходимо контролировать целый ряд параметров. К ним относятся скорость движения ткани, метраж ткани на входе и выходе линии, количество пара, сжатого воздуха, горячей воды, холодной воды, пропиточных, красильных растворов, количество обрывов ткани и т.д. Для этого линии необходимо оснастить счетчиками-расходомерами, счетчиками метража ткани, датчикамискорости и т.д.

Спецификация на приборы и средства автоматизации выполняется по форме, представленной в табл. 5. Эта форма может быть рекомендована только для учебных работ.

В правой графе "Номер позиции" указывают позицию приборов и средств автоматизации по схеме автоматизации. В графе "Наименование и краткая характеристика" указывается название прибора, его технические характеристики и особенности. Например, датчик для измерения гидростатического давления (уровня). В графе "Тип прибора" указывается марка прибора, например, Метран-55-ДИ. В графе "Примечание" при необходимости указывают "Поставляется в комплекте с …", "Разработка конструкторского бюро …" или "Разработка ИГХТУ" и так далее. Также в графе «Примечание» указывается наименование страны и фирмы изготовителя, при условии, что прибор импортного производства.

Приборы и средства автоматизации, указанные в спецификации, следует группировать по параметрам или по функциональному признаку (датчики, регулирующие органы и т.д.).

Таблица 5

Спецификация на приборы и средства автоматизации

|

Номер позиции по схеме автоматизации |

Наименование и краткая характеристика прибора |

Тип прибора |

При-мечание |

|

|

Многофункциональный контроллер ТКМ-700 в комплекте с ПЭВМ |

||||

|

Термометр сопротивления платиновый с унифицированным токовым выходным сигналом 4 ÷20 мА, диапазон измерений 0 ÷200 С |

Метран 276 | |||

|

Малогабаритный датчик избыточного давления с унифицированным токовым выходным сигналом 4 ÷20 мА, верхний предел измерения 1 МПа, класс точности 1 |

Метран – 55 ДИ | |||

|

Пускатель бесконтактный реверсивный, U = 220 В | ||||

|

Клапан регулирующий с электроприводом МЭПК, Р у = 1,6 МПа; d у = 40 мм. |

КМР.Э 101 НЖ 40 1,6 Р УХЛ (1) | |||

1.4. Описание схемы автоматизации

Содержание пояснительной записки должно отражать и обосновывать те решения по автоматизации, которые были приняты при составлении данной схемы автоматизации. В ней в сжатой форме надо объяснить, какие задачи по автоматизации данного технологического объекта были поставлены и каким образом решены. Подробное описание того, как проходит сигнал от точки измерения через функциональные блоки до места приложения управляющего воздействия (регулирующего органа), нужно сделать для одного контура контроля и одного контура регулирования. При этом не надо давать описания конструкции приборов и регуляторов, а только указывать, какие функции они выполняют. Для лучшей ориентации упомянутым в тексте приборам, регуляторам и вспомогательным средствам автоматизации указываются номера позиций по спецификации.

Например, приведем описание контура регулирования температуры (контур 1) схемы автоматизации ЗВА (рис. 5). Температура в верхней части ЗВА измеряется термометром сопротивления платиновым ТСПУ Метран 276 (поз. 1а). Унифицированный токовый сигнал поступает на аналоговый ввод МПК ТКМ-700, где вырабатывается управляющее воздействие согласно ПИ-закону регулирования. Сигнал о текущей температуре также поступает на видеотерминал ПЭВМ. Управляющее воздействие снимается с дискретного вывода МПК и поступает на пускатель бесконтактный реверсивный ПБР-2М (поз. 1б). Затем сигнал поступает на клапан регулирующий с электроприводом МЭПК (поз. 1в). Клапан установлен на линии подачи пара к ЗВА, регулируя подачу пара согласно управляющему воздействию, мы тем самым стабилизируем температуру в верхней части ЗВА на заданном уровне 100 С.

Приведем описание контура контроля давления на паропроводе к ЗВА (контур 3). Давление на паропроводе измеряется малогабаритным датчиком избыточного давления Метран-55ДИ (поз. 3а). Унифицированный токовый сигнал о давлении поступает на аналоговый ввод МПК ТКМ-700 и видеотерминал ПЭВМ, где анализируется инженером-технологом. При выходе параметра за регламентный диапазон 0,55 ÷ 0,65 МПа предусмотрена сигнализация на видеотерминале ПЭВМ.

Если для автоматизации технологического процесса используется микропроцессорный контроллер, например, многофункциональный контроллер "МФК", тогда в записке надо указать основные характеристики данного контроллера, его информационную мощность и посредством каких датчиков, преобразователей и исполнительных устройств контроллер связан с объектом управления.