Описание схемы

1. Номиналы пассивных элементов:

R6 = R11 = 4.7 кОм

- 2. Т1, Т2, Т3, Т4, Т5 - n-p-n транзисторы ИС; Т6 - p-n-p транзистор ИС;

- 3. с=200 Ом/кВ

- 4. Напряжение питания 15В

- 5. Технология планарно-эпитаксиальная.

- 6. Изоляция p-n переходом.

Вывод 6 - питание; вывод 1 - земля.

Технология изготовления ИМС

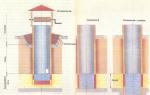

Любые элементы полупроводниковых ИМС можно создать на основе максимум трех p-n-переходов и четырех слоев двух типов электропроводности (электронной и дырочной). Изоляция элементов часто осуществляется с помощью обратно смещенного p-n- перехода. Принцип этого способа изоляции заключается в том, что подачей большого отрицательного потенциала на p-подложку получают обратно смещенный p-n-переход на границе коллекторных областей и p-подложки. Сопротивление обратно смещенного p-n- перехода большое и достигает МОм, поэтому получается хорошая изоляция элементов друг от друга.

Технология производства полупроводниковых ИМС представляет собой сложный процесс, включающий десятки операций, и описать его полностью в кратком методическом пособии и курсовой работе невозможно.

Поэтому мы рассмотрим сокращенный маршрут изготовления ИМС с изоляцией элементов и обратно смещенными p-n-переходами методом планарно-эпитаксиальной технологии. Операция изоляции элементов осуществляется групповым методом, сочетается с технологией изготовления ИМС в целом и реализуется методом разделительной (изолирующей) диффузии на всю глубину эпитаксиального слоя. Эта технология позволяет получать необходимую степень легирования коллектора и подложки независимо друг от друга. При выборе высокоомной подложки и не очень высокоомного эпитаксиального слоя (коллектора) можно обеспечить оптимальные емкости перехода коллектор-база и его напряжение пробоя. Наличие эпитаксиального слоя позволяет точно регулировать толщину и сопротивление коллектора, которое, однако, остается достаточно высоким (70-100 Ом). Снижение сопротивления коллектора достигается созданием высоколегированного скрытого n + -слоя путем диффузии в p-подложку примеси n-типа перед наращиванием эпитаксиального слоя. Этот слой обеспечивает низкоомный путь току от активной коллекторной зоны к коллекторному контакту без снижения пробивного напряжения перехода коллектор-база.

Последовательность операций планарно-эпитаксиальной технологии производства биполярных полупроводниковых ИМС с изоляцией элементов p-n- переходами:

- 1) Механическая обработка поверхности рабочей стороны кремниевой пластины p-типа до 14-го класса чистоты и травление в парах HCl для удаления нарушенного слоя. Сначала пластины Si шлифуют до заданной толщины, затем полируют, подвергают травлению и промывают.

- 2) Окисление для создания защитной маски при диффузии примеси n-типа. На поверхности кремния выращивается плотная пленка двуокиси кремния (SiO2), которая имеет близкие к кремнию коэффициент теплового расширения, что позволяет использовать ее как маску при диффузии. Наиболее технологичным методом получения пленок SiO2 является термическое окисление поверхности кремния. В качестве окисляющей среды используется сухой или увлажняющий кислород либо пары воды. Температура рабочей зоны при окислении 1100-1300С. Окисление проводится методом открытой трубы в потоке окислителя. В сухом кислороде выращивается наиболее совершенный по структуре окисный слой, но процесс окисления при этом проходит медленно (при Т=1200С, толщина слоя SiO2 составляет 0,1 мкм). На практике целесообразно проводить окисление в три стадии: в сухом кислороде, влажном кислороде и снова в сухом. Для стабилизации свойств защитных окисных слоев в процессе окисления в среду влажного кислорода или паров воды добавляют борную кислоту, двуокись титана и др.

3) Фотолитография для вскрытия окон в окисле и проведение локальной диффузии в местах формирования скрытых слоев (рис. 3). Фотолитография это создание на поверхности подложки защитной маски малых размеров практически любой сложности, используемой в дальнейшем для проведения диффузии, эпитаксии и других процессов. Образуется она с помощью специального слоя, который называется фоторезист - материал, который меняет свою структуру под действием света. По способности изменять свойства при облучении фоторезисты бывают негативные и позитивные.

Фоторезист должен быть чувствительным к облучению, иметь высокую разрешающую способность и кислотостойкость.

На окисленную поверхность кремния с толщиной окисла 3000-6000 Г наносят слой фоторезиста с помощью центрифуги. Фоторезист сушат сначала при комнатной, затем при температуре 100-150 С.

Подложку совмещают с фотошаблоном и освещают. Засвеченный фоторезист проявляют, а затем промывают в деионизированной воде. Оставшийся фоторезист задубливают при комнатной температуре и температуре 200С в течении одного часа, после чего окисленная поверхность кремния открывается в местах, соответствующих рисунку фотошаблона.

4) Диффузия для создания скрытого n+ слоя (рис. 4). Локальная диффузия является одной из основных технологических операций при создании полупроводниковых ИМС. Процесс диффузии определяет концентрационный профиль интегральной структуры и основные параметры компонентов ИМС. Диффузия в полупроводниковых кристаллах представляет собой направленное перемещение примесных атомов в сторону убывания их концентрации. При заданной температуре скорость диффузии определяется коэффициентом диффузии, который равен числу атомов, проходящих через поперечное сечение в 1 см2 за 1 с при градиенте концентрации 1 см-4. В качестве легирующих примесей в кремнии используется в основном бор и фосфор, причем бор создает примеси акцепторного типа, а фосфор-донорного. Для бора и фосфора энергия активации соответственно равна 3,7 и 4,4 эВ.

В производстве ИМС реализуют два типа диффузии. Диффузия из неограниченного источника представляет собой первый этап диффузии, в результате которого в полупроводник вводится определенное количество примеси. Этот процесс называют загонкой примеси .

Для создания заданного распределения примеси в глубине и на поверхности полупроводника проводится второй этап диффузии из ограниченного источника. Этот процесс называется разгонкой примеси .

5) Снятие окисла и подготовка поверхности перед процессом эпитаксии (рис. 5).

6) Формирование эпитаксиальной структуры (рис. 6). Эпитаксия представляет собой процесс роста монокристалла на ориентирующей подложке. Эпитаксиальный слой продолжает кристаллическую решетку подложки. Толщина его может быть от монослоя до нескольких десятков микрон. Эпитаксиальный слой кремния можно вырастить на самом кремнии. Этот процесс называется авто- или гомоэпитаксия. В отличии от автоэпитаксии процесс выращивания монокристаллических слоев на подложках, отличающихся по химическому составу, называется гетероэпитаксией.

Эпитаксиальный процесс позволяет получать слои полупроводника, однородные по концентрации примесей и с различным типом проводимости (как электронным, так и дырочным). Концентрация примесей в слое может быть выше и ниже, чем в подложке, что обеспечивает возможность получения высокоомных слоев на низкоомной подложке. В производстве эпитаксиальные слои получают за счет реакции на поверхности подложки паров кремниевых соединений с использованием реакций восстановления SiCl 4 , SiBr 4 . В реакционной камере на поверхности подложки в температурном диапазоне 1150-1270С протекает реакция

SiCl4+2H2=Si+4HCl,

в результате которой чистый кремний в виде твердого осадка достраивает решетку подложки, а летучее соединение удаляется из камеры.

Процесс эпитаксиального наращивания проводится в специальных установках, рабочим объемом в которых является кварцевая труба, а в качестве газа-носителя используется водород и азот.

Толщина эпитаксиального слоя n-типа составляет 10-15 мкм с удельным сопротивлением 0,1-10 Ом*см. В эпитаксиальном слое формируются коллекторы транзисторов и карманы резисторов.

7) Окисление поверхности эпитаксиального слоя для создания защитной маски при разделительной диффузии (рис. 7).

8) Фотолитография для вскрытия окон под разделительную диффузию (рис. 8).

9) Проведение разделительной диффузии и создание изолированных карманов (рис. 9).

Разделительная диффузия проводится в две стадии: первая (загонка)- при температуре 1100-1150С, вторая (разгонка)- при температуре 1200-1250С. В качестве диффузанта используется бор. Разделительная диффузия осуществляется на всю глубину эпитаксиального слоя; при этом в подложке кремния формируются отдельные области полупроводника, разделенные p-n-переходами. В каждой изолированной области в результате последующих процессов формируется интегральный элемент.

10) Окисление поверхности для проведения фотолитографии под базовую диффузию (рис. 10).

11) Фотолитография для вскрытия окон под базовую диффузию (рис. 11).

12) Формирование базового слоя диффузией примеси p-типа (рис. 12).

13) Окисление поверхности для проведения четвертой фотолитографии (рис. 13).

14) Фотолитография для вскрытия окон под эмиттерную диффузию (рис. 12).

15) Формирование эмиттерного слоя диффузией примеси n-типа, а также последующее окисление поверхности (рис. 15).

Эмиттерная диффузия проводится в одну стадию при температуре около 1050С. Одновременно с эмиттерами формируются области под контакты коллекторов. В качестве легирующей примеси используется фосфор. Толщина слоя d ? 0,5-2,0 мкм, концентрация акцепторов N ?10 21 cм -3 Используется для создания эмиттеров транзисторов, низкоомных резисторов, подлегирования коллекторных контактов и др.

16) Пятая фотолитография для вскрытия контактных окон (рис. 16).

17) Напыление пленки алюминия (рис. 17).

Соединения элементов ИМС создаются металлизацией. На поверхность ИМС методом термического испарения в вакууме наносится слой алюминия толщиной 1 мкм.

18) Фотолитография для создания рисунка разводки и нанесение слоя защитного диэлектрика (рис. 18).

После фотолитографии металл обжигается в среде азота при температуре 500С.

Расчет интегральных компонентов

Основными технологическими процессами, применяемыми при изготовлении полупроводниковых интегральных микросхем, являются оксидирование, фотолитография, диффузия, эпитаксия, ионное легирование.

Оксидирование кремния. Этот процесс имеет важное значение в технологии изготовления полупроводниковых интегральных микросхем. Диоксид кремния Si0 2 представляет собой стеклообразный оксид, имеющий тот же химический состав, что и кварцевое стекло. Эти оксиды являются хорошей изоляцией для отдельных элементов схемы, служат маской, препятствующей проникновению примесей при диффузии, применяются для защиты поверхности и создания активных диэлектрических элементов (например, в МОП-транзисторах). Они образуют равномерное сплошное покрытие на поверхности кремния, которое легко стравливается и удаляется с локальных участков. Повторное оксидирование обеспечивает защиту P-N -перехода от воздействия окружающей среды. Коэффициенты термического расширения кремния и диоксида кремния близки. Диоксид кремния обладает хорошей адгезией и сравнительно легко создается на поверхности пластины.

В зависимости от метода получения различают термические и анодные оксиды.

Термические оксиды получают при ускоряемых нагревом реакциях кремния с кислородом и другими веществами, содержащими кислород. Такие оксиды имеют толщину ~ 1 мкм и обладают высокой плотностью.

Метод термического оксидирования имеет две разновидности:

1) высокотемпературное оксидирование в потоке сухого кислорода и увлажненных газов;

2) оксидирование в парах воды при высоком давлении (до 50 МПа), при сравнительно невысоких температурах (5ОО...900°С).

Оксидирование в потоке увлажненных газов выполняется по рис.1.8. Пластины кремния помещают в кварцевую трубу, где установлена температура 1100°С. Один конец трубы соединен с увлажнителем (деионизованной водой), через которую пропускают газ (аргон, азот и др.). При отключенном увлажнителе осушенный кислород поступает непосред-ственно в кварцевую трубу. Оксидирование проводится в такой последовательности: предварительная выдержка в сухом кислороде (~15 мин); длительное оксидирование во влажном кислороде (2 ч) и окончательное оксидирование в сухом кислороде. Первая операция дает прочную пленку малой толщины. Термическая обработка в среде влажного кислорода обеспечивает быстрый рост пленки (до 1 мкм), но плотность ее получается недостаточной. Последующая обработка в сухом кислороде приводит к уплотнению пленки и улучшению ее структуры.

Наиболее часто используют толщину оксида, составляющую десятые доли микрометра, а верхний предел по толщине равен 1 мкм. Добавление в оксидированную среду хлорсодержащих компонентов повышает скорость оксидирования и увеличивает напряженность пробоя. Главная роль хлора заключается в превращении случайно попавших в диоксид кремния примесных атомов (калия, натрия и др.) в электрически неактивные.

Окисление кремния в парах воды при высоком давлении осуществляется в камере, внутренняя поверхность которой покрывается золотом или другим инертным металлом во избежание нежелательной реакции. В камеру помещают пластины кремния и определенное количество воды высокой чистоты, которая нагревается до температуры оксидирования (500 ...800°С). Толщина пленки зависит от длительности оксидирования, давления и концентрации паров воды.

На качество оксидной пленки влияет чистота рабочего объема, в котором производится процесс. Попадание даже ничтожного количества примесных атомов может существенно изменить свойства материала исходной заготовки. Наиболее вредное воздействие оказывают примеси меди, коэффициент диффузии которых в кремнии очень велик.

Большое значение имеет предокислительная очистка кремния от загрязнений, приводящих к прерывистости в пленках. Преимущество оксидирования при высоком давлении состоит в возможности снижения температуры процесса без увеличения продолжительности.

Анодное оксидирование кремния имеет две модификации: оксидирование в жидком электролите и в газовой плазме. Процесс анодного оксидирования дает возможность получать оксидные пленки при более низких температурах, что ограничивает пере-распределение примесей в предварительно сформированных диффузионных областях.

Для создания межслойной изоляции процесс оксидирования не применяют, а диэлектрические слои получают осаждением.

Пленки диоксида кремния как защитные слои обладают следующими недостатками: 1) пористостью структуры, что приводит к возможности проникновения водяных паров и некоторых примесей к исходной поверхности кремния; 2) способностью атомов ряда элементов мигрировать сквозь пленку диоксида кремния, что приводит к нестабильности характеристик полупроводниковых приборов.

Фотолитография. Фотолитография представляет собой процесс образования на поверхности диоксида подложки фоторезистивного изображения топологии схемы и последующего переноса его на подложку. По структуре он совпадает с методами, применяемыми при образовании проводников печатных плат. Однако этот процесс имеет свою специфику, обусловленную требованиями высокой разрешающей способности и повышенными требованиями к качеству применяемых материалов и чистоте окружающей среды.

Фоторезисты - тонкие плёнки органических растворов, которые должны обладать свой-ствами после экспонирования ультрафиолетовым светом полимеризоваться и переходить в нерастворимое состояние. Основные требования, предъявляемые к фоторезистам, - высокая разрешающая способность, светочувствительность, устойчивость к воздействию травителей и различных химических растворов, хорошая адгезия с поверхностью изделия.

Под разрешающей способностью фоторезиста понимается число линий, которое можно нанести на один миллиметр поверхности платы с расстоянием между ними, равным их ширине. Разрешающая способность зависит от вида фоторезиста и толщины слоя. При тонких слоях она больше, чем при толстых.

По способу образования рисунка фоторезисты делятся на негативные и позитивные (рис. 1.9).

По способу образования рисунка фоторезисты делятся на негативные и позитивные (рис. 1.9).

Участки негативного фоторезиста, находящиеся под прозрачными участками фотошаблона, под действием ультрафиолетового света получают свойство не растворяться при проявлении. Участки фоторезиста, расположенные под непрозрачными местами фотошаблона, легко удаляются при проявлении в растворителе. Таким образом создается; рельеф, представляющий собой изображение светлых элементов фотошаблона (рис. 1.9, а).

Негативные фоторезисты изготовляют на основе поливинилового спирта. Их широко применяют вследствие отсутствия токсичных составляющих, приемлемой разрешающей способности (до 50 ли-ний/мм), простоте проявления и низкой стоимости. Недостатком является невозможность хранения более 3...5 ч заготовок с нанесенным слоем, так как послед-ний задубливается и в темноте. Кроме того, с пони-жением влажности и температуры окружающей среды уменьшается механическая прочность светочувствительного слоя и его адгезия с поверхностью.

Позитивный фоторезист под действием облучения изменяет свои свойства таким образом, что при обработке в проявителях растворяются его облученные участки, а необлученные (находящиеся под непрозрачными участками фотошаблона) остаются на поверхности платы (рис. 1.9, б).

Для позитивных фоторезистов применяют материалы на основе диазосоединений, которые состоят из светочувствительной полимерной основы (новолачной смолы), растворителя и некоторых других компонентов. По адгезионной и разрешающей способности они превосходят негативные фоторезисты, но имеют более высокую стоимость и содержат токсичные растворители. Разрешающая способность позитивных фоторезистов составляет до 350 линий/мм. Достоинством позитивного фоторезиста является отсутствие дубления при хранении заготовок с нанесенным светочувствительным слоем.

В технологическом процессе производства ИМС применяют жидкие и сухие фоторезисты.

Жидкие фоторезисты наносят погружением (окунанием), поливом с центрифугированием, накатыванием ребристым роликом и другими способами.

Сухие фоторезисты, получившие более широкое распространение ввиду большей технологичности и простоте применения, представляют собой тонкую структуру из трёх слоёв: оптически прозрачной плёнки (обычно полиэтилентерефталата), светочув-ствительного полимера и защитной лавсановой плёнки. Нанесение их проводится при повышенной температуре с предварительным удалением защитного слоя и приклеиванием фоторезиста. После экспонирования рисунка снимается оптическая плёнка и изображение проявляется в воде. При этом неэкспонированные участки рисунка удаляются.

Высокую разрешающую способность рисунка схемы обеспечивают позитивные фоторезисты. Однако их преимущества не исключают возможности использования негативных фоторезистов, обладающих большей кислотоустойчивостью и простотой проявления.

Основные этапы процесса фотолитографии при реализации контактной печати приведены на рис.1.10.

Подготовка повер-хности подложки (рис. 1.10,а) существенно влияет на адгезию фоторезиста. Пос-ледний следует наносить сразу же после окисления пластины без каких-либо дополнительных обработок поверхности. Если подложки хранятся более часа, то производится термообработка в сухом кислороде или азоте при t=1000°С в течение нескольких минут. Она позволяет устранить гидрофильность поверхности подложки.

Подготовка повер-хности подложки (рис. 1.10,а) существенно влияет на адгезию фоторезиста. Пос-ледний следует наносить сразу же после окисления пластины без каких-либо дополнительных обработок поверхности. Если подложки хранятся более часа, то производится термообработка в сухом кислороде или азоте при t=1000°С в течение нескольких минут. Она позволяет устранить гидрофильность поверхности подложки.

Нанесение фото-резиста производят цен-трифугированием (рис. 1.10,6). Оптимальная толщина слоя фоторезиста находится в пределах 0,3... 0,8 мкм. При толщине слоя менее 0,2 мкм вероятность появления проколов резко увеличивается, а при толщинах более 1 мкм снижается разрешающая способность процесса, что не дает возможности получать элементы с малыми размерами.

При нанесении фоторезиста необходимо обеспечить однородность слоя (отсутствие пор, инородных частиц и др.) и равномерность его по толщине. Однородность слоя зависит от чистоты исходного фоторезиста, чистоты окружающей среды, режимов и способа сушки. Равномерность толщины слоя зависит от вязкости фоторезиста и режимов его нанесения. Неравномерность слоя по толщине является причиной ухудшения контраст-ности вследствие неполного прилегания фотошаблона к фотослою при экспонировании.

Удаление растворителя из слоя фоторезиста для образования прочной и однородной пленки осуществляется сушкой при t =18... 20°С в течение 15...30 мин, а затем при t=90... 100 °С в течение 30 мин.

Перенос изображения с фотошаблона на пластину, покрытую слоем фоторезиста, реализуется путем экспонирования (рис. 1.10, в). Если процесс фотолитографии повторяется, то необходимо ранее полученный рисунок совместить с рисунком на фотошаблоне. Точность совмещения составляет 0,25... 0,5 мкм. В качестве источника света используют ксеоновые и ртутно-кварцевые лампы.

На качество переноса существенно влияют дифракционные явления, возникающие при наличии зазоров между шаблоном и пластиной. Зазоры возникают вследствие неплоскостности подложки, достигающей 20 мкм. Качество переноса изображения с фотошаблона на слой фоторезиста может быть оценено только после проявления.

Проявление скрытого изображения (рис. 1.10,г) в негативном фоторезисте заключается в удалении участков, находившихся под темными местами фотошаблона. В случае позитивного фоторезиста удаляются облученные участки. Негативные фоторезисты проявляют в органических растворителях (трихлорэтилене и др.), а позитивные- в щелочных растворах. Для улучшения защитных свойств полученный слой сушат при t=100... 120°С, а затем задубливают при t=200... 250°С в течение 30...40 мин.

Требуемый рисунок схемы получают травлением не защищенных фоторезистом участков подложки в смеси азотной и плавиковой кислоты (рис. 1.10,д).

Травление должно обеспечивать полное вытравливание оксидных пленок. При этом встречаются случаи, когда надо одновременно вытравливать оксидные пленки различной толщины. Точность операций травления зависит от точности изготовления негатива и качества фоторезиста. В случае плохой адгезии слоя с поверхностью заготовки плавиковая кислота может проникать под задубленный слой и вытравливать защищенные им участки оксидной пленки. Оставшийся на поверхности слой фоторезиста удаляют в растворителе, в качестве которых применяют органические жидкости и серную кислоту. После набухания пленки фоторезиста удаляют тампоном.

Фотолитография является одним из основных технологических процессов при производстве полупроводниковых микросхем. Ее широкое применение объясняется высокой воспроизводимостью и разрешающей способностью, позволяющей получить рисунок малых размеров, универсальностью и гибкостью метода, высокой производительностью. Недостатком контактной фотолитографии являются быстрый износ фотошаблона и возникновение дефектов на соприкасающихся поверхностях. При контактировании фотошаблон вдавливает в фоторезистивный слой любые частицы (например, пылинки), которые приводят к дефектам в защитном слое фоторезиста.

Пылинка на поверхности фоторезиста может воспрепятствовать его задублению и привести к образованию отверстия («прокола») в оксиде. Такой же эффект может дать пылинка или какие-нибудь темные точки на прозрачной части фотошаблона. Отверстие в за-темненной части фотошаблона может привести к неполному удалению оксидной пленки. Размеры частичек пыли соизмеримы с размерами областей контактных элементов. Их наличие приводит к браку микросхемы.

Вероятность появления дефектов, возникающих вследствие попадания на поверхность кремния нерастворимых частиц пыли и других точечных загрязнений, пропорциональна площади пластины. Наличие таких дефектов ограничивает максимальную величину площади микросхем.

Бесконтактная (проекционная) фотолитография устраняет контакт между фотошаблоном и слоем фоторезиста, что позволяет избежать целого ряда недостатков, присущих контактной фотолитографии.

Метод проекционной печати заключается в проецировании изображения с фотошаблона на покрытую слоем фоторезиста пластину, размещенных на значительном расстоянии друг от друга. Размеры рисунка на фотошаблоне могут быть выполнены в увеличенном масштабе. При этом методе повышаются требования к плоскостности подложек и однородности толщины слоя фоторезиста. Высокие требования предъявляются к объективу, который должен обеспечить нужное разрешение на всем рабочем поле подложки. В настоящее время наилучшее разрешение (0,4 мкм) может быть получено на площади 2x2 мм. Трудности создания объективов, обеспечивающих высокое разрешение на большой площади, препятствуют широкому внедрению метода проекционной фотолитографии.

Фотолитография на микрозазоре сочетает достоинства контактного и проекционного методов фотолитографии. При этом методе между пластиной и фотошаблоном устанавливается зазор в 10... 20 мкм. Такой зазор является достаточно большим, чтобы свести к минимуму явление дифракции, и в то же время достаточно малым, чтобы пренебречь нелинейными искажениями в зазоре при передаче изображения. Промышленное оборудование для экспонирования на микрозазоре значительно сложнее, чем установки для контактного экспонирования.

Диффузия. Это процесс переноса легирующих примесей из областей с большей концентрацией в области с меньшей концентрацией. Если в твердом теле имеется градиент концентрации атомов какого-либо элемента, то создается направленное диффузионное движение, стремящееся выравнить концентрацию этих атомов во всем объеме. Процессы выравнивания концентрации происходят при достаточно высоких температурах, когда резко увеличиваются скорости движения частиц. Они характеризуются коэффициентом диффузии D, который определяется массой вещества, проникающего через единичную площадку за единицу времени при градиенте концентрации, равном единице.

Коэффициент диффузии для определенного материала и диффундирующей примеси в первом приближении зависит только от температуры (экспоненциальная зависимость).

Коэффициент диффузии элементов III группы (В, А1,Iп) в кремний на 1... 1,5 порядка выше, чем элементов V группы (As; P; Sb). Например, коэффициент диффузии бора в кремний при t==1473 К составляет 10,5 см 2 /с, мышьяка - 0,3 см 2 /с.

Процесс диффузии осуществляется в два этапа. На первом этапе из бесконечного источника (газовая фаза) на кристалле создается слой, насыщенный примесью. Этот этап называется загонкой примеси. Он проводится в присутствии кислорода, что способствует образованию на поверхности слоя боросиликатного стекла (для примеси В 2 0 3) или фосфорно-силикатного стекла (для примеси Р 2 О 5). Параметрами процесса загонки являются концентрация диффузанта и кислорода в газе-носителе, скорость газовой смеси и время процесса. На втором этапе примесь подвергается перераспределению. Этот этап называется разгонкой примеси. Она выполняется при t = 800...1000°С в отсутствие внешнего источника примеси. Рабочей атмосферой служит смесь инертного газа с кислородом. Разгонка примеси в глубь пластины сопровождается выращиванием защитной пленки оксида кремния.

Диффузию проводят в диапазоне температур 1100... 1300°С, а с учетом процесса загонки при двухстадийном процессе -1000... 1300°. Ниже 1000 °С значения коэффициентов диффузии очень малы и глубина диффузии незначительна. Выше 1300°С происходят нарушения поверхности пластин под действием высокой температуры.

В качестве источников примеси применяют твердые, жидкие и газообразные соединения. Наиболее часто используют бор и фосфор в виде химических соединений В 2 0 5 , Р 2 О 5 и др.

Диффузия в пото-ке газа-носителя из твердого источника выполняется в двухзонных установках (рис. 1.11). Источник примесей поме-щают в низкотемпературной зоне, а кремниевые плас-тины - в высокотемператур-ной зоне (1100... 1200°С). Трубу продувают смесью инертного газа с кислоро-дом и после установления температурного режима пластины помещают в рабочую зону. Испаряющи-еся молекулы примеси переносятся газом-носите-лем к пластинам и через слой жидкого стекла попадают на их поверхности. Жидкое стекло защищает поверхности пластин от испарения и попадания посторонних частиц. Недостатки процесса диффузии из твердого источника - сложность установки и трудность регулирования давления паров.

Диффузия в пото-ке газа-носителя из твердого источника выполняется в двухзонных установках (рис. 1.11). Источник примесей поме-щают в низкотемпературной зоне, а кремниевые плас-тины - в высокотемператур-ной зоне (1100... 1200°С). Трубу продувают смесью инертного газа с кислоро-дом и после установления температурного режима пластины помещают в рабочую зону. Испаряющи-еся молекулы примеси переносятся газом-носите-лем к пластинам и через слой жидкого стекла попадают на их поверхности. Жидкое стекло защищает поверхности пластин от испарения и попадания посторонних частиц. Недостатки процесса диффузии из твердого источника - сложность установки и трудность регулирования давления паров.

Диффузия в потоке газа-носителя из жидкого источника проводится на более простой однозонной установке, где возможно получить более широкий интервал значений поверхностных концентраций. Недостаток такого процесса-большая токсичность концентраций.

Диффузия в замкнутом объеме. Такая диффузия обеспечивает хорошую вос-производимость параметров диффузионных слоев. В этом случае пластину кремния и источ-ник примесей помещают в кварцевую ампулу, которую откачивают до давления 10 -3 Па или заполняют инертным газом. Затем ампулу запаивают и помещают в нагревательную печь. Молекулы пара примеси адсорбируются поверхностями полупроводниковой пластины и диффундируют в глубь ее. Такой метод применяют для диффузии бора, сурьмы, мышьяка, фосфора. Эти примеси являются высокотоксичными, а диффузия в ампуле исключает возможность отравления.

Достоинством метода является возможность применения одной печи для диффузии нес-кольких примесей без взаимного их загрязнения, недостатком-низкая производительность и необходимость тщательного ведения процесса загрузки, так как любое вещество, попавшее в ампулу, диффундирует вместе с основной примесью.

При всех способах диффузии необходимо обеспечить равномерное распределение температуры вдоль оси горячей зоны. Если допуск на глубину диффузионного слоя, равен 100%, то достаточно температуру выдерживать с точностью ±5°С. При допуске 20% температуру необходимо выдерживать с точностью ±0,5°С.

Глубина диффузии изменяется от нескольких микрометров (для элементов схемы) до 10 ... 100 мкм для их изоляции. Большая глубина диффузии требует значительного времени (до 60 ч).

Примеси, диффундирующие в кремний через отверстие в оксиде, распространяются в боковых направлениях почти на такую же величину, как и в глубину.

Наиболее распространенными дефектами при диффузии являются отклонения в глубине диффузионного слоя. Причины таких отклонений - пыль и другие частицы, находящиеся на поверхности пластины, а также остатки фоторезиста. Дефекты поверхности и нарушения в кристаллической решетке способствуют более глубокому проникновению диффузанта в материал. Для уменьшения количества таких дефектов необходимо весьма тщательно соблюдать чистоту окружающей среды, материалов и оборудования на подготовительных операциях и в процессе проведения диффузии.

Получение P-N -переходов методами диффузии позволяет в точных пределах контролировать глубину залегания и расположение перехода, концентрацию примесей и др. Недостаток процесса диффузии - невозможность получения четких переходов между областями с различными типами проводимости.

Эпитаксия. Это процесс наращивания слоев с упорядоченной кристаллической структурой путем реализации ориентирующего действия подложки. В производстве интегральных схем применяют два вида эпитаксии: гомоэпитаксию и гетероэпитаксию.

Гомоэпитаксия (автоэпитаксия) - процесс ориентированного наращивания кристалли-ческого вещества, не отличающегося по химическому составу от вещества подложки. Гетероэпитаксия - процесс ориентированного наращивания вещества, отличающегося по химическому составу от материала подложки.

В процессе выращивания эпитаксиальной пленки в нее можно вводить легирующие примеси, создавая полупроводниковые пленки с нужным распределением концентрации и заданным типом проводимости. Благодаря этому удается получить четкие границы между областями с различным типом проводимости.

Наибольшее распространение в настоящее время получил так называемый хлоридный способ получения эпитаксиальных слоев кремния, основанный на восстановлении тетрахлорида кремния. Процесс производится в реакторе, представляющем кварцевую трубу, помещенную в индуктор ВЧ-генератора. Реакторы могут быть горизонтального и вертикального типа.

В горизонтальном реакторе (рис. 1.12) кремниевые пластины размещают на графитовых подставках. Обогрев осуществляется высокочастотным генератором. Перед началом процесса систему заполняют азотом или гелием для удаления воздуха и продувают чистым водородом, который при температуре 1200°С вступает в реакцию с остатками оксидных пленок на поверхности подложек и почти полностью удаляет их. Затем камеру заполняют

смесью НС1 и Н 2 для стравливания с пластины кремния слоя толщиной в несколько микрометров. С помощью операции газового травления удаляются нарушенный слой и остатки Si0 2 . Эпитаксиальные пленки получаются без структурных дефектов. После очистки систему в течение нескольких минут продувают водородом, затем подают SiCl 4 и легирующую примесь. В результате реакции

5iС1 4 (газ) + 2Н 2 (газ) ↔ Si (ТВЁРДОЕ) ↓ + 4НС1 (ГАЗ)

тетрахлорид кремния разлагается, и на кремниевую подложку осаждается кремний, который принимает структуру лежащего под ним слоя. После окончания процесса подложку охлаждают потоком чистого водорода.

Определенные соотношения водорода, хлорида кремния и примесей достигаются путем регулирования скорости подачи и температуры. Обычный расход газа-носителя (водорода) составляет 10 л/мин, а соотношение между количеством Н 2 и SiCl 4 составляет 1000: 1. В эту смесь вводится газообразный диффузант в количестве примерно 300 ч. на 1 000 000 ч. газовой смеси.

В качестве донорной примеси применяют фосфин (РН 3) , а для получения слоя P -типа - диборан (В 2 Н 6) .

Скорость роста эпитаксиальной пленки зависит от расхода SiCl 4 и Н 2 , температуры подложки, количества вводимой примеси и др. Эти переменные, которые можно контролировать достаточно точно, определяют продолжительность процесса.

Наименьшая толщина эпитаксиальной пленки определяется наличием центров кристаллизации. Верхний предел толщины пленки, свободный от дефектов, равен 250 мкм. Наиболее часто толщина эпитаксиальной пленки составляет от 1 до 25 мкм.

Большое влияние на качество эпитаксиального слоя оказывает чистота поверхности подложки и используемых газов. В качестве подложки используют пластины кремния толщиной 150...200 мкм, свободные от структурных дефектов. Допускаемое содержание примесей в газах равно нескольким частям примеси на миллион частей газа.

Контроль полупроводниковых пластин осуществляют после финишного полирования, эпитаксии, оксидирования и диффузии. Он основан на визуальном наблюдении и анализе изображения пластины, сформированного на экране отраженным от поверхности пластины гомоцентрическим пучком видимого света.

Участки пластины с нарушенной структурой вносят возмущения в пучок света, благодаря чему дефекты пластины видны на экране как изменения интенсивности света в изображении пластины, позволяющие оценить ее качество.

Напыление тонких плёнок. Основными методами получения тонких плёнок являются термическое напылние (испарение) в вакууме и ионное распыление.

Термическое напыление в вакууме. Такое напыление основано на свойстве атомов (молекул) металлов и некоторых других материалов при испарении в условиях высокого вакуума перемещаться прямолинейно (лучеобразно) и осаждаться на поверхности, поставленной на пути их движения.

Установка для напыления в вакууме (рис. 1.13) состоит из плоской плиты 6,

на которой устанавливается стеклянный или металличес-кий колпак 9.

В последнем случае он снабжается смотровым стеклом. На плите предусмотрены два изолированных вакуумплотных вывода 4

для питания испарителя 3.

На некотором расстоянии от испарителя помещается подложка 10,

на которую наносится тонкая пленка. Подложка нагревается и до достижения заданного режима закрыта заслонкой 1.

Установка для напыления в вакууме (рис. 1.13) состоит из плоской плиты 6,

на которой устанавливается стеклянный или металличес-кий колпак 9.

В последнем случае он снабжается смотровым стеклом. На плите предусмотрены два изолированных вакуумплотных вывода 4

для питания испарителя 3.

На некотором расстоянии от испарителя помещается подложка 10,

на которую наносится тонкая пленка. Подложка нагревается и до достижения заданного режима закрыта заслонкой 1.

В соответствии с физическими процессами, происходящими при испарении в вакууме, можно выделить следующие этапы образования пленки: 1) перевод напыляемого материала в парообразное состояние; 2) перенос пара от источника испарения к подложке; 3) конденсация пара на подложке и образование пленки.

Перевод напыляемого материала в парообразное состояние. В области образования паров происходит испарение материала, который нагревается до тех пор, пока давление его паров не превысит давления остаточных газов. При этом наиболее нагретые молекулы, обладающие высокой кинетической энергией, преодолевают силы молекулярного притяжения и отрываются от поверхности расплава. Вследствие резко пониженной теплопередачи в условиях высокого вакуума перегрева подложек не происходит.

Для некоторых материалов условная температура испарения ниже температуры плавления. Например, хром имеет температуру плавления 1800°С, а испаряется при нагревании в вакууме при температуре 1205°С. Переход вещества из твердого состояния в парообразное минуя жидкое называется сублимацией.

Перенос пара от источника испарения к подложке. Область переноса паров составляет 10...20 см. Чтобы траектории молекул испаряемого вещества были прямолинейными, длина свободного пробега молекул остаточного газа должна в 5... 10 раз превышать линейные размеры области переноса паров.

Длина свободного пробега l - расстояние, проходимое молекулой пара вещества без столкновения с молекулами остаточных газов. В высоком вакууме, когда l ³ d (d - расстояние от источника испарения до подложки), молекулы испаряемого вещества пролета-ют расстояние практически без соударений. Такой поток испаряемого вещества называется молекулярным и для его создания необходим вакуум порядка 10-5... 10-6Па.

Конденсация пара на подложке и образование пленки. Конденсация пара зависит от температуры подложки и плотности атомарного потока. Атомы испаряемого вещества адсорбируются на подложке после хаотической миграции по ее поверхности.

По механическим и физическим свойствам тонкие плёнки существенно отличаются от объёмного материала. Например, удельная прочность некоторых плёнок примерно в 200 раз превышает прочность хорошо отожжённых объёмных образцов и в несколько раз - прочность материалов, подвергнутых холодной обработке. Это объясняется мелкокристалличексой структурой и малой пластичностью. Температура испарения металлов лежит в пределах от нескольких сотен градусов (например 430 о С у цезия) до нескольких тысяч (например, 3500 о С у вольфрама). В связи с этим при вакуумном испарении применяют испарители различной конструкции. По способу нагрева вещества испарители разделяют на резистивные, электронные и индукционые.

В резистивных испарителях тепловая энергия получается за счет выделения теплоты при прохождении тока через нагреватель или непосредственно через испаряемый материал. Наиболее часто используют испарители с косвенным подогревом. В этом случае предусматривают специальные подогреватели, при помощи которых испаряемое вещество нагревается до требуемой температуры. Материалом испарителя обычно служит вольфрам, тантал, молибден и др.

Выбор материала подогревателя определяется следующими требованиями: испаряемый материал в расплавленном состоянии должен хорошо смачивать подогреватель, образуя хороший тепловой контакт, и не должен вступать в химическую реакцию с материалом подогревателя. В основном применяют подогреватели из вольфрама, молибдена, тантала.

Резистивные испарители не обеспечивают требуемого состава пленок при испарении сплавов. Вследствие различия в упругости паров различных компонентов состав пленки значительно отличается от исходного материала. Например, напыляемый сплав нихром (80% Ni и 20% Сг) образует на подложке пленку, имеющую состав 60% Ni и 40% Сг. Для получения пленок требуемого состава из многокомпонентных сплавов (например, МЛТ и др.) применяют метод микродозирования или взрывного испарения. При этом методе на ленточный испаритель, нагретый до температуры, превышающей на 200... 300°С температуру испарения наиболее тугоплавкого компонента, подается микродоза порошка испаряемого сплава с размерами частиц 100... 200 мкм. Испарение микродозы происходит практически мгновенно.

В электронных испарителях кинетическая энергия электронов преобразуется в тепловую энергию. Испаряемый материал используется в виде сплошной проволоки, на свободный конец которой воздействует электронный луч. В связи с кратковременностью нагрева (10 -8 ... 10 -9 с) различные компоненты сложного соединения испаряются и осаждаются на подложку практически одновременно. Электронно-лучевой нагрев дает возможность испарять тугоплавкие металлы и их сплавы.

Для повышения стабильности параметров тонкие металлические пленки подвергают термической обработке путем нагревания до t =300... 400° С. При этом происходит укрупнение кристаллов, связь между ними усиливается, пленка получается более плотной и компактной, а удельное электрическое сопротивление уменьшается.

Вакуумное напыление широко применяют для получения резистивных пленок, проводников из меди, алюминия и некоторых других сплавов, диэлектрических покрытий из оксида кремния и др. Основными преимуществами процесса являются высокая чистота получаемой пленки, удобство контроля ее толщины в процессе напыления, простота выполнения. Наиболее существенные недостатки процесса - изменение процентного соотношения составляющих при испарении веществ сложного состава; малая равномерность пленки по толщине при осаждении на большую площадь из точечных источников; трудность испарения тугоплавких материалов; высокая инерционность процесса при использовании резистивных испарителей; сравнительно невысокая прочность сцепления пленки с подложкой.

Ионное распыление.

Оно основано на явлении разрушения твердых материалов при бомбардировке их поверхности ионизированными молекулами разряженного газа. Процесс не связан с высокими температурами и позволяет получать пленки тугоплавких металлов и сплавов. Различают следующие виды ионного распыления: катодное, ионно-плазменное и магнетронное.

Ионное распыление.

Оно основано на явлении разрушения твердых материалов при бомбардировке их поверхности ионизированными молекулами разряженного газа. Процесс не связан с высокими температурами и позволяет получать пленки тугоплавких металлов и сплавов. Различают следующие виды ионного распыления: катодное, ионно-плазменное и магнетронное.

Катодное распыление («диод-ная» система) (рис. 1.14) производится в ва-куумной камере, где расположены два плоскопараллельных электрода. Один элек-трод (катод) изготовлен из распыляемого материала и является мишенью для бомбар-дировки. Другой электрод (анод) служит подложкой, на которой осаждается пленка. В вакуумной камере создается низкое давление (10 -3. .. 10 -4 Па), после чего заполняется инерт-ным газом (обычно аргоном) при давлении 1 ... 10 Па. При подаче высокого напряжения (1... 3 кВ) между электродами возникает самостоятельный тлеющий газовый разряд, возбуждаемый электронной эмиссией. Катод является источником электронов, необходи-мых для поддержания тлеющего разряда. Электроны движутся к аноду и при столк-новении с молекулами нейтрального газа выбивают новые электроны, что приводит к резкому нарастанию потока электронов. Молекула инертного газа при этом превра-щается из нейтральной в положительный ион, обладающий по сравнению с элек-троном большей массой. Так происходит ионизация газа, который с большим или равным количеством электронов и ионов называют плазмой. Электроны перемещаются к аноду и нейтрализуются. Положительные ионы движутся к другой границе плазмы и ускоряются в темном катодном пространстве, приобретая большие энергии для распыления мишени (катода). Атомы материала мишени с высокой энергией осаждаются на поверхности подложки, которая располагается достаточно близко к катоду. Обычно это расстояние состав-ляет полторы-две длины темного катодного пространства.

Катодное реактивное распыление осуществляется в смеси инертного и активного газов. Оно позволяет получать различные по составу пленки. Разряд в смеси газов «аргон - кислород» применяют для получения оксидов. Реактивное распыление тантала в среде аргона с добавлением кислорода, азота и углерода позволяет получить ряд соединений с самыми различными свойствами.

Ионно-плазменное распыление (трехэлектродная система) осуществляется при более низких давлениях (рис. 1.15).

Ионно-плазменное распыление (трехэлектродная система) осуществляется при более низких давлениях (рис. 1.15).

В камере создается давление 10 - 3Па и включается накал катода. Затем она заполняется инертным газом при давлении Ю-1Па. Создание газоразрядной плазмы обеспечивается дуговым разрядом, возникающим между анодом и катодом при напряжении в 150... 250 В. Источником электронов служит термокатод. Распыляемый материал (мишень) вводится в газовый разряд в качестве независимого электрода, не связанного с поддержанием разряда. Имитируемые термокатодом элек-троны ускоряются по направлению к аноду и ионизируют по пути молекулы остаточного газа. Плотность образующейся плазмы более чем на порядок превышает плотность плазмы тлеющего разряда. Катод-мишень и подложку помещают на противоположных границах активного плазменного пространства. Распы-ление начинается с того момента, когда к мишени прикладывают отрицательный по отношению к аноду потенциал в 200... 1000 В. Этот потенциал отталкивает электроны и притягивает ионы из плазменного простран-ства. Ионы бомбардируют мишень так же, как в рассмотренном «диодном» варианте. Распыляе-мые атомы, двигаясь преимущественно в направлении, перпендикулярном поверхно-сти, осаждаются на подложке. Распыление при низких давлениях дает возможность получить высокую адгезию пленки с подложкой за счет большей энергии распыляемых частиц. Так как при этом давлении длина свободного пробега молекул составляет несколько сантиметров, то распыляемые атомы на своем пути от мишени до подложки почти не соударяются с молекулами и ионами инертного газа и газовых примесей, что существенно уменьшает степень загрязненности пленки посторонними газовыми включениями. Возможность сокращения расстояния между мишенью и подложками связана с тем, что в триодной системе распыления образование электронов и ионов происходит автономно от мишени.

Недостатками триодной системы являются малый срок службы проволочного катода и разная скорость распыления на отдельных участках плоской мишени.

Высокочастотное ионное распыление применяют для распыления диэлектриков и полупровод-никовых материалов. В процессе обычного распыления проводящих материалов, ударяющихся о катод-мишень, ион нейтрального рабочего газа получает с мишени электрон и разряжается, превращаясь на некоторое время в нейтральную молекулу. Если распыляемый материал мишени- диэлектрик, то нейтрализации ионов на мишени не будет и она быстро покрывается слоем положительных зарядов, препятствующих дальнейшему распылению мишени.

Влияние положительного заряда можно исключить, подавая к металлическому электроду, на котором закреплён распыляемый диэлектрик, переменное напряжение. В период, когда напряжение на мишени отрицательно, происходит её распыление, сопровождаемое накоплением положительного заряда. При смене полярности положительный заряд компенсируется электронами, вытягиваемыми из плазмы. Диэлектрические материалы можно распылять практически на любой частоте.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОРЛОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «ПТЭиВС»

КУРСОВАЯ РАБОТА

на тему: «Технология изготовления кристаллов полупроводниковых интегральных микросхем »

Дисциплина: «Материаловедение и материалы электронных средств»

Выполнил студент группы 31-Р

Козлов А. Н.

Руководитель Косчинская Е. В.

Орел, 2004

Введение

Часть I. Аналитический обзор

1.1 Интегральные схемы

1.2 Требования к полупроводниковым подложкам

1.3 Характеристика монокристаллического кремния

1.4 Обоснование применения монокристаллического кремния

1.5 Технология получения монокристаллического кремния

1.5.1 Получение кремния полупроводниковой чистоты

1.5.2 Выращивание монокристаллов

1.6 Механическая обработка монокристаллического кремния

1.6.1 Калибровка

1.6.2 Ориентация

1.6.3 Резка

1.6.4 Шлифовка и полировка

1.6.5 Химическое травление полупроводниковых пластин и подложек

1.7 Операция разделения подложек на платы

1.7.1 Алмазное скрайбирование

1.7.2 Лазерное скрайбирование

1.8 Разламывание пластин на кристаллы

Часть II. Расчет

Заключение

Технология изготовления интегральных микросхем представляет собой совокупность механических, физических, химических способов обработки различных материалов (полупроводников, диэлектриков, металлов), в результате которой создается ИС.

Повышение производительности труда обусловлено в первую очередь совершенствованием технологии, внедрением прогрессивных технологических методов, стандартизацией технологического оборудования и оснастки, механизацией ручного труда на основе автоматизации технологических процессов. Значимость технологии в производстве полупроводниковых приборов и ИС особенно велика. Именно постоянное совершенствование технологии полупроводниковых приборов привело на определенном этапе ее развития к созданию ИС, а в дальнейшем - к широкому их производству.

Производство ИС началось примерно с 1959 г. На основе предложенной к этому времени планарной технологии. Основой планарной технологии послужила разработка нескольких фундаментальных технологических методов. Наряду с разработкой технологических методов развитие ИС включало исследования принципов работы их элементов, изобретение новых элементов, совершенствование методов очистки полупроводниковых материалов, проведение их физико-химических исследований с целью установления таких важнейших характеристик, как предельные растворимости примесей, коэффициенты диффузии донорных и акцепторных примесей и др.

За короткий исторический срок современная микроэлектроника стала одним из важнейших направлений научно-технического прогресса. Создание больших и сверхбольших интегральных микросхем, микропроцессоров и микропроцессорных систем позволило организовать массовое производство электронных вычислительных машин высокого быстродействия, различных видов электронной аппаратуры, аппаратуры управления технологическими процессами, систем связи, систем и устройств автоматического управления и регулирования.

Микроэлектроника продолжает развиваться быстрыми темпами, как в направлении совершенствования полупроводниковой интегральной технологии, так и в направлении использования новых физических явлений.

1.6.1 Калибровка

Калибровка монокристаллов полупроводниковых материалов. Обеспечивает придание им строго цилиндрической формы и заданного диаметра. Калибровку монокристаллов полупроводников проводят чаще всего методом круглого шлифования на универсальных круглошлифовальных станках, снабженных алмазным шлифовальным кругом с зернистостью, обозначенной 50/40 (основная фракция 40 мкм, а количество крупной, размером 50 мкм, не более 15%). Перед операцией калибровки к торцам монокристалла наклеечной мастикой приклеивают металлические конуса («центры») таким образом, чтобы их ось совпадала с продольной осью монокристалла.

После калибровки на поверхности монокристалла образуется нарушенный слой глубиной 50...250 мкм в зависимости от скорости продольной подачи. Присутствие его на периферии подложек может вызывать появление сколов, а при последующей высокотемпературной обработке приводить к генерации структурных дефектов, распространяющихся в центральные области подложки. Для снятия нарушенного слоя прошедшие операции калибровки монокристаллы полупроводников подвергают операции химического травления.

6.2 Ориентация

В процессе роста монокристаллов наблюдается несоответствие оси слитка кристаллографической оси. Для получения пластин, ориентированных в заданной плоскости, до резки производят ориентацию слитков. Способы ориентации кристаллов определяются их природой, типом детали и ее функциональным назначением. Оптически изотропные диэлектрики ориентируют для учета влияния технологических свойств кристалла на точность параметров детали. У анизотропных диэлектриков положение преломляющих и отражающих поверхностей детали зависит от требуемого преобразования светового потока. Ориентация полупроводников предусматривает определения кристаллографической плоскости, в которой материал имеет заданные электрические свойства. Ориентацию полупроводников проводят рентгеновскими или оптическими методами.

Рентгеновский метод основан на отражении рентгеновских лучей от поверхности полупроводникового материала. Интенсивность отражения зависит от плотности упаковки атомами данной плоскости. Кристаллографической плоскости, более плотно упакованной атомами, соответствует большая интенсивность отражения лучей. Кристаллографические плоскости полупроводниковых материалов характеризуются определенными углами отражения падающих на них рентгеновских лучей. Величины этих углов для кремния: (111) –17°56", (110) - 30° 12", (100) – 44°23"

Рентгеновский диафрактометрицеский метод основан на измерении угла отражения характеристического рентгеновского излучения от идентифицируемой плоскости. Для этого применяют рентгеновские дифрактометры общего назначения, например типа ДРОН-1,5, или рентгеновские установки, например типа УРС-50И (М), и другие, снабженные рентгеновскими гониометрами и устройствами, обеспечивающими вращение горизонтально располагаемого монокристалла вокруг оси с заданной скоростью.

При проведении измерения падающий на торцевой срез монокристалла рентгеновский луч направляют под брэгговским углом отражения р. Счетчик рентгеновских квантов (Гейгера) располагают под углом 2р к падающему лучу. Если ориентируемая плоскость, например (111), составляет некоторый угол, а с торцевым срезом монокристалла, то отражение от нее можно получить, повернув монокристалл на этот же угол.

Определение угла отражения проводят относительно двух взаимно перпендикулярных осей, одна из которых лежит в плоскости чертежа (рисунок 3)

Рисунок 3 - Схема ориентации монокристаллов полупроводников рентгеновским методом:1-падающий рентгеновский луч; 2- монокристалл; 3 - отраженный рентгеновский луч: 4 - счетчик Гейгера

Оптический метод основан на том, что на протравленной в селективном травителе поверхности полупроводника возникают фигуры травления, конфигурация которых определяется ее кристаллографической ориентацией. На поверхности (111) фигуры травления имеют форму трехгранных пирамид, а на (100)-четырехгранных. При оснащении такой поверхности параллельным пучком света отражающиеся лучи будут образовывать на экране световые фигуры.

В зависимости от того, насколько сильно отклонена плоскость торцевого среза монокристалла от плоскости (hkl), световая фигура, образованная отраженным пучком света, будет находиться ближе или дальше от центра экрана. По величине отклонения световой фигуры от нулевого деления экрана определяют угол отклонения, а плоскости торца монокристалла от плоскости (hkl). Затем, поворачивая монокристалл на 90°, определяют другой угол Р; после выполнения ориентации монокристалла на его торце твердосплавным резцом наносят стрелку, направление которой указывает, в какую сторону от торца монокристалла отклонена требуемая плоскость. Точность ориентации монокристаллов полупроводников рентгеновским методом ± (2...6)", а оптическим ±(15...30)".

1.6.3 Резка

Таблица 2- Сравнительная характеристика абразивных материалов

Алмаз - самый твердый материал. При обработке кремния используются как природные, так и синтетические алмазы, уступающие первым по механическим свойствам. Иногда применяют карбиды бора В 4 С и кремния SiC, а также электрокорунд Al 2 O 3 . В настоящее время при резке слитков кремния на пластины в качестве режущего инструмента применяют металлические диски с внутренней алмазной режущей кромкой .

Рисунок 5 - Схема установки для резки алмазным диском: а - внутренний способ резки; б - гребенчатый способ резки (1 - барабан; 2 - диск; 3 - алмазное покрытие; 4 - оправка; 5 - пластина; 6 - слиток)

Поверхность пластин, полученных после резки, не удовлетворяет требованиям, которые предъявляют к качеству поверхности кремния при планарной технологии. С помощью электронографа устанавливают наличие приповерхностных слоев, не имеющих монокристаллической структуры . Толщина нарушенного слоя после резки диском 10 – 30 мкм в зависимости от скорости вращения диска. Поскольку в ИС глубина, на которой располагаются p-n – переходы, составляет единицы и десятые доли микрона, наличие нарушенных слоев толщиной 10 – 30 мкм неприемлемо. Микронеровности на поверхности не должны превышать 0,02 – 0,1 мкм. Кроме того, проведение фотолитографии плоскопараллельности пластин следует поддерживать на уровне ±1 мкм по диаметру пластины вместо 10 мкм после резки.

6.4 Шлифовка и полировка

Для обеспечения требуемого качества поверхности пластин должны быть подвергнуты дальнейшей обработке. Эта обработка состоит в шлифовке и последующей полировке пластин. Шлифовка и полировка пластин производится на плоскошлифовальных прецизионных станках с использованием абразивных материалов с размером зерна около 40 мкм (микропорошки). Чаще всего применяют группы микропорошков с зернами 14 мкм и меньше. В таблице 3 приведены марки и размеры зерен основной фракции используемых микропорошков. Микропорошки М14, М10, М7, М5 изготавливаются из карбидов бора, кремния и электрокорунда, микропорошки марок АСМ – из алмаза.

Таблица 3- Микропорошки для шлифовки и полировки пластин кремния

В зависимости от типа микропорошка выбирается материал поверхности шлифовальщика. При шлифовке пластин микропорошками М14-М15 применяют стеклянный шлифовальщик, при полировке микропорошками АСМ – специальные шлифовальщики с поверхностью из тканевых материалов. При обработке пластин на рабочий шлифовальщик устанавливаются три головки с наклеенными пластинами. Головки удерживаются от перемещения по шлифовальщику специальными направляющими кронштейнами с опорными роликами (рисунок 6). За счет силы трения возникающей между соприкасающимися поверхностями рабочего шлифовальщика и головок, последние вращаются вокруг своих осей. Это вращение головок создает условия для равномерного шлифования или полирования.

Таблица 4 - Характеристики микропорошков

| Тип порошка | Толщина нарушенного слоя, мкм | Скорость удаления материала, мкм/мин | Класс шероховатости поверхности |

| М14 | 20 – 30 | 3 | 7 |

| М10 | 15 – 25 | 1,5 | 8 – 9 |

| АСМ3/2 | 9 – 11 | 0,5 – 1,0 | 12 – 13 |

| АСМ1/0,5 | 5 – 7 | 0,35 | 13 |

| АСМ0,5/0,3 | Менее 3 | 0,25 | 13 – 14 |

| АСМ0,3/0,1 | Менее 3 | 0,2 | 14 |

Рисунок 6 - Схема плоскошлифовального станка и расположения головок: 1- дозирующее устройство с абразивной суспензией ; 2- грузы ; 3- головка ; 4- пластины ; 5- шлифовальщик ; 6- направляющий ролик

В целом механическая обработка пластин, удовлетворяющих требованиям планарной технологии, приводит к большим потерям кремния (около 65%).

6.5 Химическое травление полупроводниковых пластин и подложек

Сопровождается удалением поверхностного слоя с механически нарушенной кристаллической структурой, вместе с которым удаляются и имеющиеся на поверхности загрязнения. Травление является обязательной технологической операцией.

Кислотное травление полупроводников в соответствии с химической теорией идет в несколько этапов: диффузия реагента к поверхности, адсорбция реагента поверхностью, поверхностные химические реакции, десорбция продуктов реакции и диффузия их от поверхности.

Травители, для которых самыми медленными, определяющими суммарный процесс травления этапами являются диффузионные, называются полирующими. Они нечувствительны к физическим и химическим неоднородностям поверхности, сглаживают шероховатости, выравнивая микрорельеф. Скорость травления в полирующих травителях существенно зависит от вязкости и перемешивания травителя и мало зависит от температуры.

Травители, для которых самыми медленными стадиями являются поверхностные химические реакции, называются селективными. Скорость травления в селективных травителях зависит от температуры, структуры и кристаллографической ориентации поверхности и не зависит от вязкости и перемешивания травителя. Селективные травители с большой разницей скоростей травления в различных кристаллографических направлениях принято называть анизотропными.

Поверхностные химические реакции при полирующем травлении проходят в две стадии: окисление поверхностного слоя полупроводника и перевод окисла в растворимые соединения. При травлении кремния роль окислителя выполняет азотная кислота:

Фтористоводородная (плавиковая) кислота, входящая в состав травителя, переводит окись кремния в тетрафторид кремния:

Для травления, дающего зеркальную поверхность пластин, используют смесь указанных кислот в соотношении 3:1, температура травления 30...40°С, время травления около 15 с.

Ломка проскрайбированных пластин - весьма ответственная операция. При неправильном разламывании даже хорошо проскрайбированных пластин возникает брак: царапины, сколы, нарушение формы кристаллов и т. п.

7.1 Алмазное скрайбирование

Качество скрайбирования и последующей ломки в значительной степени зависят от состояния рабочей части алмазного резца. Работа резцом в изношенным режущим ребром или вершиной приводит к сколам при скрайбировании и некачественной ломке. Обычно скрайбирование выполняют резцами, изготовленными из натурального алмаза, которые по сравнению с более дешевыми резцами из синтетических алмазов имеют большую стоимость. Получили распространение резцы, имеющие режущую часть в форме трехгранной или усеченной четырехгранной пирамиды (рисунок 7, в), режущими элементами которой являются ее ребра.

7.2 Лазерное скрайбирование

При лазерном скрайбировании (рисунок 8) разделительные риски между готовыми структурами создают испарением узкой полосы полупроводникового материала с поверхности пластины во время ее перемещения относительно сфокусированного лазерного луча. Это приводит к образованию в пластине сравнительно глубоких (до 50...100 мкм) и узких (до 25…40 мкм) канавок. Канавка, узкая и глубокая по форме, играет роль концентратора механических напряжений. При разламывании пластины возникающие напряжения приводят к образованию на дне канавки трещин, распространяющихся сквозь всю толщину пластины, в результате чего происходит ее разделение на отдельные кристаллы.

Наряду с созданием глубокой разделительной канавки достоинством лазерного скрайбирования является его высокая производительность (100...200 мм/с), отсутствие на полупроводниковой пластине микротрещин и сколов. В качестве режущего инструмента используют импульсный оптический квантовый генератор с частотой следования импульсов 5...50 кГц и длительностью импульса 0,5 мс.

Рисунок 8 - Схема лазерного скрайбирования полупроводниковой пластины

8 Разламывание пластин на кристаллы

Разламывание пластин на кристаллы после скрайбирования осуществляется механически, приложив к ней изгибающий момент. Отсутствие дефектов кристаллов зависит от приложенного усилия, которое зависит от соотношения габаритных размеров и толщины кристаллов.

Рисунок 10 - Разламывание полупроводниковой пластины прокатыванием между валиками: 1 - пластина; 2 - упругий валик; 3 - защитная пленка; 4 - стальной валик; 5 - пленка-носитель

Пластину 1, расположенную рисками вверх, прокатывают между двумя цилиндрическими валиками: верхним упругим (резиновым) 2 и нижним стальным 4. Для сохранения первоначальной ориентации кристаллов пластину закрепляют на термопластичной или адгезионной пленке-носителе 5 и защищают ее рабочую поверхность полиэтиленовой или лавсановой пленкой 3.Расстояние между валиками, определяемое толщиной пластины, устанавливают, перемещая один из них.

При разламывании на сферической опоре (рисунок 11) пластину 2, расположенную между двумя тонкими пластичными пленками, помещают рисками вниз на резиновую диафрагму 3, подводят сверху сферическую опору 1 и с помощью диафрагмы пневмоническим и гидравлическим способами прижимают к ней пластину, которая разламывается на отдельные кристаллы. Достоинствами этого способа являются простота, высокая производительность, (ломка занимает не более 1¸1,5 мин) и одностадийность, а также достаточно высокое качество, т.к. кристаллы не смещаются относительно друг друга.

Таблица 5 - Глубина нарушенного слоя пластин кремния после различных видов механической обработки

Часть II. Расчет

ОПРЕДЕЛЕНИЕ СУММАРНОГО ПРИПУСКА НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Z=Z ГШ +Z ТШ +Z ПП +Z ФП,

где Z – сумма припусков на обработку, Z ГШ – припуск на грубую шлифовку, Z ТШ – припуск на точную шлифовку, Z ПП – припуск на предварительную полировку, Z ФП – припуск на финишную полировку.

m ∑ = ρ* l ∑ * S,

где S – площадь заготовки, ρ= 2,3 г/см – плотность кремния.

m ∑ = 2,3* 10 3 * 696,21* 10 -6 * 0.0177 = 0,0283 кг

Масса обработанной заготовки:

m= 2,3* 10 3 * 550* 10 -6 * 0,0177 = 0,0223 кг

M П = (N* m) / n,

где M П – полезная масса материала.

k ИМ = M П / M,

где k ИМ – коэффициент использования материала.

K ИМ =11,903/16,479 = 0,722

Заключение

В курсовой работе был разработан технологический процесс для изготовления кристаллов полупроводниковых интегральных микросхем из монокристаллического кремния. При этом коэффициент использования материала для рассмотренных производственных условий составил 0,722. Это говорит о том, что технологичность производства находится на довольно высоком уровне, особенно на этапе обработки заготовок, т. к. выход годного по обработке равен 81%. Значение коэффициента использования материала довольно высоко, хотя данный технологический процесс был сравнительно недавно внедрен на производстве.

Список используемой литературы

1. Березин А.С., Мочалкина О.Р.: Технология и конструирование интегральных микросхем. - М. Радио и связь, 1983. - 232 с., ил.

2. Готра З. Ю. Технология микроэлектронных устройств: Справочник. - М.: Радио и связь, 1991. - 528 с.: ил.

3. Коледов Л. А. Технология и конструкции микросхем, микропроцессоров и микросборок: Учебник для вузов. - М.: Радио и связь,1989. - 400 с., ил.

4. Конструирование и технология микросхем. Курсовое проектирование.: под ред. Л. А. Коледова. - М.: Высш. шк., 1984. - 231 с., ил.

5. СтепаненкоИ. П. Основы микроэлектроники: Учебное пособие для вузов. - 2-е изд., перераб. и доп. - М.: Лаборатория Базовых Знаний, 2000 - 488 с., ил.

6. Черняев В. Н. Технология производства интегральных микросхем и микропроцессоров: Учебник ля вузов. - 2-е изд., перераб. и доп. - М.: Радио и связь, 1987. - 464 с.: ил.

Знаете ли Вы, в чем ложность понятия "физический вакуум"?

Физический вакуум - понятие релятивистской квантовой физики, под ним там понимают низшее (основное) энергетическое состояние квантованного поля, обладающее нулевыми импульсом, моментом импульса и другими квантовыми числами. Физическим вакуумом релятивистские теоретики называют полностью лишённое вещества пространство, заполненное неизмеряемым, а значит, лишь воображаемым полем. Такое состояние по мнению релятивистов не является абсолютной пустотой, но пространством, заполненным некими фантомными (виртуальными) частицами. Релятивистская квантовая теория поля утверждает, что, в согласии с принципом неопределённости Гейзенберга, в физическом вакууме постоянно рождаются и исчезают виртуальные, то есть кажущиеся (кому кажущиеся?), частицы: происходят так называемые нулевые колебания полей. Виртуальные частицы физического вакуума, а следовательно, он сам, по определению не имеют системы отсчета, так как в противном случае нарушался бы принцип относительности Эйнштейна, на котором основывается теория относительности (то есть стала бы возможной абсолютная система измерения с отсчетом от частиц физического вакуума, что в свою очередь однозначно опровергло бы принцип относительности, на котором постороена СТО). Таким образом, физический вакуум и его частицы не есть элементы физического мира, но лишь элементы теории относительности, которые существуют не в реальном мире, но лишь в релятивистских формулах, нарушая при этом принцип причинности (возникают и исчезают беспричинно), принцип объективности (виртуальные частицы можно считать в зависимсоти от желания теоретика либо существующими, либо не существующими), принцип фактической измеримости (не наблюдаемы, не имеют своей ИСО).

Когда тот или иной физик использует понятие "физический вакуум", он либо не понимает абсурдности этого термина, либо лукавит, являясь скрытым или явным приверженцем релятивистской идеологии.

Понять абсурдность этого понятия легче всего обратившись к истокам его возникновения. Рождено оно было Полем Дираком в 1930-х, когда стало ясно, что отрицание эфира в чистом виде, как это делал великий математик, но посредственный физик , уже нельзя. Слишком много фактов противоречит этому.

Для защиты релятивизма Поль Дирак ввел афизическое и алогичное понятие отрицательной энергии, а затем и существование "моря" двух компенсирующих друг друга энергий в вакууме - положительной и отрицательной, а также "моря" компенсирующих друг друга частиц - виртуальных (то есть кажущихся) электронов и позитронов в вакууме.

Под интегральной схемой (ИС) понимается электронное устройство, имеющее высокую плотность компоновки элементов электрической схемы, в котором все или часть элементов сформированы и электрически соединены между собой на одном полупроводниковом кристалле или диэлектрической подложке.

ИС представляет собой многокомпонентное тело из слоевых композиций на поверхности или в приповерхностном слое твердого тела (полупроводника). Ее характеристики определяются свойствами тонких слоев различных материалов, которые в свою очередь во многом зависят от условий их формирования, последовательности и вида технологических операций.

Вопросы разработки и производства ИС рассматриваются в новой отрасли науки и техники -микроэлектронике, изучающей технологические, физические конструктивные особенности электро- и радиоэлементов с размерами не более 1 мкм хотя бы по одной координате.

Наиболее важной проблемой при создании микросхем является разработка элементов и совместимых друг с другом материалов со стабильными и воспроизводимыми характеристиками тонких слоев, а также последовательности технологических операций формирования многослойной структуры, при которой последующие операции не оказывают вредного влияния на характеристики ранее сформированных слоев.

В зависимости от способа создания пленочных композиций микросхемы делятся на два класса - гибридные интегральные схемы (ГИС) и полупроводниковые интегральные схемы (ИС).

Гибридная интегральная схема - микроминиатюрное электронное устройство, элементы которого нераздельно связаны конструктивно, технологически и электрически на поверхности диэлектрической (стеклянной, керамической) подложки. В технологии ГИС пассивные элементы (резисторы, проводники, контактные площадки, конденсаторы, диэлектрические и изоляционные слои) изготовляют в одном технологическом цикле в виде металлических и диэлектрических пленок на поверхности подложки. Активные компоненты (диоды, транзисторы), а при необходимости также микроминиатюрные дискретные пассивные компоненты (конденсаторы, катушки индуктивности и т. п.) монтируются на поверхности подложки и соединяются с другими элементами.

В зависимости от технологического процесса формирования пассивных элементов гибридные схемы

юдразделяются на тонкопленочные и толстопленочные.

Гонкопленочная технология - последовательное нанесение на общее основание тонких (менее 1-2 мкм) пленочных проводников, контактов, резисторов, изоляторов армированием микрогеометрии элементов и их соединений (топологический рисунок) или в процессе осаждения с помощью трафаретов (масок), а также с помощью вного локального травления сплошных слоев материалов.

Последовательность технологических операций при изготовлении тонкопленочных ГИС по двум вариантам приведена на рис. 19.1.

Толстопленочная технология - последовательное нанесение через сетчатые трафареты и вжигание в керамические подложки паст резистивного, проводящего и диэлектрического назначения.

Проводящие и резистивные пасты представляют собой смесь мелкодисперсного металлического порошка, стекла, выполняющего роль постоянного связующего, и органических жидкостей, обеспечивающих вязкость смеси. Металл обеспечивает образование проводящих (серебро, золото, платина, палладий и их сплавы) или ре-зистивных (благородные металлы и их композиции с оксидами) дорожек.

Пасты для изоляционных слоев представляют собой смесь стекла и органических жидкостей.

Сетчатые трафареты имеют очень малый размер ячеек (порядка 50 мкм). В соответствии с необходимой топологией схемы на некоторых участках трафарета ячейки заполняются эмульсией, пигментной бумагой или фоторезистом, предохраняющими подложку от попадания пасты на эти участки. Нанесение пасты производится перемещающимся ракилем. Вначале наносится проводящая паста для создания соединительных порошков, обкладок конденсаторов, контактных площадок. Паста высушивается, а затем вжигается при температуре 750- 950 °С. Затем через другой трафарет наносится резистивная паста, которая вжигается при меньшей температуре Аналогично наносится и вжигается диэлектрическая паста для образования диэлектрического слоя в толстопленочных конденсаторах и в местах пересечения проводников.

После формирования топологии последовательность других технологических операций аналогична процессам изготовления тонкопленочных схем.

Полупроводниковые (твердотельные) интегральные схемы получают путем целенаправленного локального изменения свойств материала полупроводниковой подложки, легированной примесью.

Добавлением примесей в строго определенных местах и количествах можно изменять проводящие характеристики в материале подложки из полупроводников кремния и германия в очень широком диапазоне - практически от проводника до изолятора. Это свойство используется для получения в кристаллах как активных, так и пассивных элементов. Изменение свойств происходит лишь в небольшом слое кристалла, равном нескольким микрометрам и называемом р-n -переходом, где смыкаются две зоны с различной проводимостью - дырочной и электронной. Остановимся на этом подробно.

Химические элементы кремний и германий имеют на внешней электронной оболочке четыре электрона, т. е. их валентность равна четырем. Известно, что атом имеет более устойчивое состояние, когда на его внешней оболочке находится восемь электронов. При низких температурах в кристаллах полупроводника все электроны связаны с атомами (подвижных электронов нет), и кристалл представляет собой изолятор.

При повышении температуры полупроводника отдельные электроны отрываются от атомов, становятся подвижными и могут создавать электрический ток в кристалле, когда к нему прикладывается напряжение. При удалении электрона из атома в оболочке атома образуется свободное место-дырка. Свободные электроны дырки беспорядочно перемещаются по кристаллу.

При включении такого кристалла в электрическую цепь наблюдается упорядоченное движение электронов от отрицательного полюса к положительному. При стрече свободного электрона с дыркой они рекомбинируют и их движение прекращается. Такая проводимость назыется собственной проводимостью полупроводника.

Если в кристалл кремния или германия ввести небольшое количество, например, алюминия, то проводимость легированного им кристалла будет, в основном, дырочной. Такой кристалл называется полупроводником р-типа.

При введении в кремний и германий, например, мышьяка, получим полупроводник с электронной проводимостью, называемый полупроводником р -типа.

В кристалле полупроводника можно создать с помощью локального легирования одновременно две зоны: p -типа и n -типа. Границу между ними называют р - п- переходом, который может выполнять функции диода.

Создавая разнообразные комбинации р- n -переходов получают элементы - диоды, транзисторы, резисторы и т. п. Сочетания любого числа элементов образуют желаемую схему, а так как все они являются составными частями одного кристалла полупроводникового материала, то получается полностью монолитная твердотельная структура.

Базовой технологией создания полупроводниковых ИС является эпитаксиалъно-планарная технология, по которой поверхность полупроводниковой монокристаллической пластины вначале окисляют. Затем осуществляют локальное травление оксида слоя и через вскрытые в нем окна производят легирование полупроводника. Легирующие примеси диффундируют в подложку из газовой фазы при высокой температуре. Последующим окислением окна снова закрываются. Повторяя технологические операции окисления, селективного травления и диффузии различных примесей, можно реализовать различные схемные элементы: диоды, транзисторы, сопротивления и емкости. Однако емкостные элементы в связи с их большой площадью и высокой стоимостью технологических операций в ИС практически не применяют. На одной пластине монокристалла полупроводника диаметром около 100 мм формируется одновременно до нескольких тысяч ИС.

Последующими операциями технологического процесса являются: получение вакуумным напылением или фотолитографией металлических проводников, которые соединяют элементы схемы, и контактных площадок, отбраковка пластин по параметрам отдельных ИС, разрезка пластины на отдельные ИС, монтаж ИС в корпусе, соединение контактных площадок с выводами корпуса, герметизация.

Выбор конструкции и технологии изготовления интегральных схем обусловливается технико-экономическими соображениями. Толсто- и тонкопленочная технологии отличаются широкими возможностями реализации схем по точности элементов. Кроме того, они характеризуются сравнительно низкой стоимостью подготовки производства. На их базе можно изготовлять широкую номенклатуру схем малых серий (специальных ГИС).

Преимущественное использование тонкопленочной технологии в производстве прецизионных схем объясняется возможностью достижения более высокой разрешающей способности, точности и стабильности элементов схем.